4.2. Основные виды материалов, применяемых в разработках и производстве электродинамических громкоговорителей

Учитывая сложность и многообразие требований, предъявляемых к каждому элементу ГГ (магнитной цепи, шайбе, катушке, подвесу, диффузору), выбор материалов для каждой из вышеуказанных частей является труднейшей проблемой в практике разработок и производства громкоговорителей, от успешного решения которой зависят их параметры, качество звучания и надежность. За последние годы в связи со значительным прогрессом в производстве полимеров, магнитных материалов, клеев и др. число новых материалов для производства ГГ резко увеличилось, что в значительной степени обусловило количественный и качественный рост объемов их выпуска. Поскольку к материалам для каждого из перечисленных элементов ГГ предъявляются совершенно различные требования, рассмотрим их особенности в зависимости от области применения: материалы диффузоров; материалы для подвесов; материалы для центрирующих шайб; магнитные материалы; материалы для звуковых катушек, выводов, диффузородержателей; клеи.

Материалы для диффузоров ГГ. Выбор материалов для диффузоров представляет особые трудности, так как к ним предъявляются сложные и противоречивые требования: большие внутренние потери (для уменьшения неравномерности АЧХ, снижения уровня призвуков и др.); сравнительно малая плотность (для повышения КПД, уменьшения переходных искажений и т. д.); высокая климатическая, температурная и временная стабильность; удобство переработки; доступность по цене для серийного производства громкоговорителей.

Поиск материалов для диффузоров, удовлетворяющих этим требованиям, ведется по следующим основным направлениям:

натуральная целлюлоза различных, в основном хвойных пород древесины, и ее композиции с органическими и неорганическими волокнами;

материалы металлические и композитные металлические, обладающие большой жесткостью;

пленочные, синтетические, тканые с различными вибродемпфирующими пропитками, волокнистые и другие виды материалов с большим коэффициентом демпфирования;

материалы многослойные типа "сэндвич" с использованием сотовых заполнителей, различных вспененных пластмасс, пенометаллы и др., обеспечивающие малую плотность и большую жесткость.

Целлюлоза и композиции на ее основе. С момента появления диффузорных электродинамических громкоговорителей в серийном производстве и до настоящего времени основным материалом для изготовления диффузоров в мировой промышленности остается целлюлоза. Это объясняется уникальными природными свойствами целлюлозы, представляющей собой продукт переработки древесины различных сортов. Особенности химической структуры и физико-механического строения целлюлозы позволяют с помощью различных технологических режимов ее переработки получать материал - бумагу, свойства которой могут в зависимости от области применения варьироваться в очень широких пределах.

В настоящее время мировая бумажная промышленность использует более 600 видов бумаг, для изготовления которых применяется примерно 25 типов древесной целлюлозы. Для производства громкоговорителей используется несколько видов целлюлоз (хвойных, лиственных, растительных) и их композиций, что позволяет с помощью специальных технологических процессов (размола, отлива, прессования, пропитки) получать материалы для диффузоров с хорошим сочетанием физико-механических свойств: достаточно большой начальной упругостью E = (0,3...2)109 Н/м2 и линейностью упругих характеристик в широком диапазоне изменения нагрузки и частоты; относительно малой плотностью ρ = (0,3...0,6)103 кг/м3; довольно большим демпфированием γ = 0,02...0,05. Кроме того, поскольку субъективно воспринимаемое качество звучания ГГ (как уже отмечалось) не может в настоящее время быть полностью формализовано с помощью известного набора объективных параметров, можно предположить, что естественность тембра, "мягкость", "натуральность" звучания лучших динамических громкоговорителей также в значительной степени обусловливается свойствами природного материала - целлюлозы.

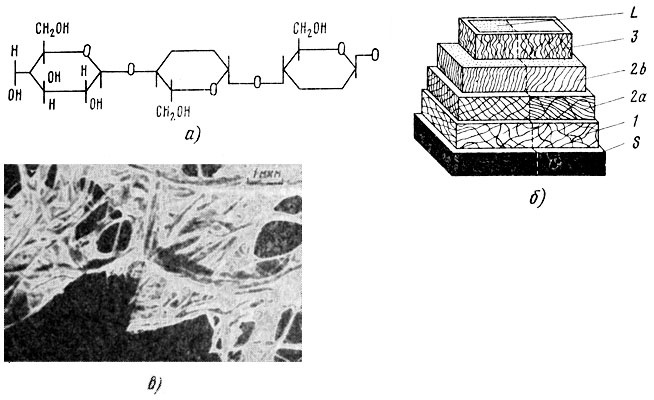

Целлюлоза представляет собой полимерный волокнистый материал из группы углеводородов. Макромолекула химически чистой целлюлозы (клетчатки) представляет собой высокомолекулярный полисахарид, образующийся путем упорядоченного расположения глюкозных остатков, соединенных в цепевидные молекулы [35]. Структура таких цепей показана на рис. 4.1,а. Глюкозные остатки взаимно связаны глюкозидными связями с энергией 30 ккал/моль, противодействующими разрыву макромолекулы в продольном направлении. В поперечном направлении действуют силы Ван-дер-Ваальса с энергией 2 ккал/моль, а перпендикулярно этому направлению действует третий тип связей, прочность которого составляет 5 ккал/моль. Эти силы, действующие между гидроксильными группами (ОН), имеющимися в глюкозных остатках соседних молекул, называются "водородными связями", они в значительной степени определяют прочность бумаги, ее стойкость к температурным и химическим воздействиям. Состав молекулы целлюлозы определяется формулой: (С0Н10О5)n, где n - число глюкозных остатков ("степень полимеризации") колеблется в пределах 500...2000, в зависимости от вида древесины и способа, которым целлюлоза была выделена из нее. Длина целлюлозных молекул изменяется от 0,15 до 1,1 мкм.

Рис. 4.1. Структурный состав целлюлозы: структура молекулярных цепей (а), строение волокна (б), структура целлюлозного листа под микроскопом (в)

Основным структурным элементом чистой целлюлозы (клетчатки) является отдельное волокно. Анализ его строения показывает (рис. 4.1,б), что внешняя стенка волокна S ("срединная пластинка") образуется из тонкого слоя межклеточного вещества, связывающего между собой соседние волокна. За ней расположена первичная клеточная стенка (1), которая почти полностью разрушается при варке целлюлозы, и вторичная, состоящая из наружного - 2а и внутреннего 2в слоев. Дальше находится третичная стенка 3, окружающая центральную капиллярную полость волокна L (люмен). На первичной стенке, в отдельных слоях вторичной и третичной стенок обнаруживается слоистая спиральная структура, состоящая из пучков фибрилл, образованных тончайшими микрофибриллами. Пучки фибрилл имеют ширину 1...5 мкм, диаметр собственно фибрилл 0,1...0,4 мкм, а микрофибрилл примерно 0,025 мкм. Структура и ориентация пучков фибрилл в клеточной стенке зависит от вида волокна. В процессе переработки целлюлозы в бумагу (набухания, размола и др.) происходит разрушение наружного слоя и фибрилляция (разделение на фибриллы) внутреннего слоя. Отдельные волокна располагаются в целлюлозном листе хаотически, что видно из рис. 4.1, в, где показана его структура, наблюдаемая под электронным микроскопом.

Целлюлоза при обычной температуре представляет собой полимер, находящийся в стеклообразном состоянии (температура стеклования Тст примерно 220°С). В этом состоянии для полимеров характерны в основном упругие обратимые деформации (см. § 2.8). За счет взаимодействия с водой (или другим пластификатором) Тст целлюлозы снижается ниже комнатной, поэтому мокрая целлюлоза находится в вязкоупругом состоянии и обладает совершенно другими механическими свойствами, чем сухая целлюлоза.

Техническая целлюлоза, применяемая в том числе и для производства диффузоров, не представляет собой химически чистого продукта - клетчатки, а содержит ряд компонент, оказывающих существенное влияние на свойства бумажных отливок. Основные из них:

альфа-целлюлоза - химически чистая клетчатка. Она определяет механическую прочность, химическую и термическую стойкость и долговечность бумаги. Однако альфа-целлюлоза плохо фибриллируется в процессе размола;

гемицеллюлоза - группа углеводов, состоящая в основном из гексозанов и пентозанов, по составу близких к альфа-целлюлозе, но со степенью полимеризации n порядка 100. Она пластифицирует волокна, облегчает их фибриллирование, способствует повышению связей между волокнами, улучшает процесс проклейки бумаги;

лигнин - органическое вещество, обусловливающее жесткость и твердость древесины. В процессе приготовления целлюлозы (варки) содержание его удается снизить до 4...5%. Лигнин оказывает неблагоприятное действие на процесс размола, ухудшает условия сцепления волокон. Кроме того, в технической целлюлозе содержится оксицеллюлоза (продукты распада альфа-целлюлозы под влиянием окислительных процессов), зола (соли кальция, магния) и др.

Техническая целлюлоза получается при обработке древесной щепы (или растительной массы) щелочными и кислыми химикатами при повышенной температуре. В зависимости от способа обработки (варки) можно получить целлюлозу с различными свойствами. В производстве диффузоров используются целлюлозы, полученные сульфатным (щелочным) или сульфитным (кислым) способом. Существуют и другие виды варок (натронная, бисульфитная и др.), но они не применяются при изготовлении ГГ. При сульфитном способе варка древесной щепы происходит в кислом растворе бисульфита кальция Са(НO3)2, а при сульфатном - в щелочном растворе едкого натра и сульфата натрия Na2S. Сваренную массу промывают горячей водой, а затем на специальной машине превращают в листовой материал (волокнистый полуфабрикат целлюлозы). На бумагообразующие свойства целлюлозы, а следовательно, и на качество получаемых из нее диффузоров решающее влияние оказывают свойства исходных волокнистых материалов и способ их переработки (варки).

Свойства волокнистых материалов зависят от химического состава волокна и их физико-механической структуры. Химический состав волокна определяется строением клеток, из которых это волокно состоит и зависит от вида выбранного сырья. Для изготовления древесной целлюлозы используются следующие основные породы древесины: ель, сосна, пихта, кедр, лиственница, тополь, бук, береза, осина, липа и др. Для диффузоров применяются в основном волокна хвойной целлюлозы из ели и сосны. Волокна хвойной целлюлозы обладают лучшими физико-механическими параметрами, в частности длиной волокна, являющейся важнейшим показателем качества целлюлозы. Применение длинноволокнистой целлюлозы обеспечивает возможность получения механически прочной бумаги с высокими значениями динамической упругости Е и коэффициента затухания γ. Наибольшую длину волокна имеют целлюлоза из сосны lср = 3,5 мм, при толщине hср = 0,05 мм и ели lср = 3,2 мм, hcp = 0,047 мм. Кроме того, волокна хвойных пород обладают наилучшим коэффициентом жесткости (отношением толщины стенок к ширине волокна), что оказывает существенное влияние на повышение изгибной жесткости диффузоров. Наконец, волокна хвойной древесины имеют трубчатое строение, что обеспечивает пухлость, хорошую впитывающую способность бумаги. С целью увеличения однородности бумажных отливок, уменьшения внутренних напряжений при усадке бумаги во время сушки добавляют в композиции бумажных масс коротковолокнистые волокна лиственных пород с длиной волокна lср = 1,15...1,20, шириной h = 0,02...0,03 (осины, березы, бука и др.). Кроме того, для увеличения механической прочности и долговечности бумажных отливок в производстве диффузоров используют длинноволокнистые растительные волокна недревесного происхождения (лен, конопля, хлопок и др.) с длиной волны lср = 25...30 мм, шириной hср = 0,02...0,03.

Важнейшее влияние на бумагообразующие свойства целлюлозы оказывает способ ее получения (в результате варки) из древесной щепы. Как уже было отмечено, сульфатная целлюлоза получается при варке щепы в щелочной среде, а сульфитная - в кислой. Кислая среда обусловливает более интенсивное воздействие на структуру растительного волокна, что приводит к снижению его долговечности и механической прочности. В результате сульфитная (СФИ) и сульфатная (СФА) целлюлозы отличаются процентным содержанием альфа-целлюлозы, гемицеллюлозы, лигнина и др. (например, у отечественной СФА целлюлозы: альфа-целлюлозы 84...88%, гемицеллюлозы 9...11%, лигнина 3...4%, смолы, золы и др. 1%), а также распределением остаточного лигнина в волокнах; длиной молекул целлюлозы и распределением их в волокне. У сульфатной целлюлозы лигнин и гемицеллюлозы распределены равномерно в толще клеточной стенки волокна, чем объясняется трудность отбелки, низкая набухаемость и трудность размола этого вида целлюлозы. У сульфитной целлюлозы они находятся в наружных слоях оболочки, и поэтому она более доступна для обработки. Волокна СФА целлюлозы более гибкие, они меньше укорачиваются при размоле и придают бумаге более высокие показатели механической прочности. Для уменьшения скручиваемости бумаги, обеспечения последующего процесса отбелки и увеличения растяжимости нередко используют композиции из сульфатной и сульфитной целлюлозы.

В практике производства диффузоров употребляется как беленая, так и небеленая целлюлоза. Режим отбелки включает трехступенчатый процесс хлорирования целлюлозы, в некоторых случаях, когда не требуется высокая степень белизны, применяется двухступенчатый или одноступенчатый процесс. В процессе отбелки жесткость целлюлозы несколько уменьшается. В мировой бумажной промышленности производятся десятки разновидностей СФА и СФИ целлюлоз. В отечественной бумажной промышленности выпускаются следующие виды хвойных целлюлоз, используемые в различных композициях для производства диффузоров: целлюлоза древесная, хвойная, сульфитная беленая ГОСТ 3914-74; целлюлоза древесная хвойная сульфатная небеленая ГОСТ 11208-82, ГОСТ 5186-82, целлюлоза древесная хвойная сульфатная беленая ГОСТ 9571-84. Кроме них выпускаются различные виды лиственных и растительных целлюлоз. Основные стандартизованные параметры ряда марок СФА и СФИ хвойных целлюлоз представлены в табл. 4.1.

Таблица 4.1

Кроме вышеперечисленных параметров при выходном контроле целлюлоз на целлюлозно-бумажных комбинатах используются такие характеристики, как сопротивление продавливанию, смятию, влагопрочность, термостойкость, химико-физические показатели (зольность, степень вязкости, полимеризации и др.). Методики измерений и необходимая аппаратура подробно рассмотрены в [35].

Практика производства диффузоров показала, что древесная целлюлоза одной и той же марки, изготовленная на одном целлюлозно-бумажном комбинате, но различных варок, по-разному ведет себя при переработке, не говоря уже о вариации свойств при использовании целлюлозы одной марки, полученной от различных комбинатов. Проведенные исследования показали, что в последнем случае разброс параметров, например для СФИ беленой целлюлозы марки А-1, достигает: по длине волокна - 1,89...2,45 мм, по числу двойных перегибов 66... 135, по разрывной длине - 2840...3250 м и модулю Юнга 0,3 ⋅ 109...0,5 ⋅ 109 Н/м2. Такие величины разброса приводят к отклонениям в техпроцессе изготовления диффузоров и увеличению брака в готовых ГГ. В связи с этим на ряде фирм [например, Tesla (ЧССР)] отбор партии целлюлозы происходит раз в полгода только от одного поставщика при строгом контроле постоянства процесса варки. Отечественная промышленность, выпускающая ГГ в больших объемах, получает партии целлюлозы от различных комбинатов. Ввиду этого для повышения качества диффузоров совершенно необходим входной контроль этих партий [38], например, по измерениям модуля Юнга или модуля сдвига на плоских отливках целлюлозы.

Исследования, выполненные за последние годы, позволили также количественно оценить влияние условий и сроков хранения партии целлюлозы. Увеличение сроков хранения до одного года приводит к снижению показателей механической прочности в 1,5-2 раза, изменению резонансной частоты изготовленных из этой партии целлюлозы диффузоров примерно на 15%, неравномерности АЧХ ГГ до 10% и т. д. Существенное влияние на физико-механические параметры оказывают условия хранения. Контроль параметров целлюлозы, находящейся в течение полугода в различных условиях (в закрытом помещении в защищенном от солнца месте вдали от отопительных приборов при Т = 24°С и относительной влажности П = 60%; в закрытом помещении вблизи от отопительных приборов и под воздействием солнца Т = 50°С, П = 40...60%; под навесом при Т = -10...+ 25°С и относительной влажности 90%) показал, что вариабильность параметров достигает: прочность на излом ±25%, модуль Юнга ±10%, модуль сдвига ±27%. Все это еще раз подтверждает необходимость обязательного входного контроля параметров целлюлозы и обеспечение условий ее хранения в закрытых проветриваемых помещениях, защищенных от воздействия жары, холода и влаги (ГОСТ 3914-74, 11208-82 и др.).

Подбор композиции для ГГ разного назначения является одним из труднейших моментов в процессе их разработки. Отличия в качестве звучания ГГ различных фирм (иногда близких по конструкции) в первую очередь зависят от подбора композиции бумажных масс, включающих в себя в ряде случаев более десяти компонентов, поэтому большинство фирм, производящих ГГ, сообщают в статьях, рекламных данных, каталогах подробные сведения об их конструкции и крайне редко приводят данные о композициях бумажных масс и видах пропитки. Именно эти сведения и составляют, как правило, "секрет" фирмы.

В производстве бумажных диффузоров можно выделить два типа композиций: на основе различных марок целлюлозы (хвойной, льняной, растительной) и смеси целлюлозы с синтетическими, минеральными, углеродными и металлическими волокнами. Первый тип композиции используется в подавляющем большинстве выпускаемых в настоящее время отечественных и зарубежных ГГ. Химический анализ некоторых типов зарубежных ГГ для переносной аппаратуры позволил установить, что они изготовлены из бумажной массы следующего состава: фирма Plessey (Великобритания) - 90% хвойной СФА целлюлозы, 10% льняных и хлопковых волокон, lср = 2,1 мм; фирма Audax (Франция) - 90% хвойной СФА целлюлозы, 5% хлопковых волокон, lср = 2,1 мм; фирма Beag (Венгрия) - 100% хвойной СФА целлюлозы, lср = 2,4 мм; фирма Schneider (Франция) - 90% хвойной СФА целлюлозы, 10% соломенной целлюлозы, lср = 1,9 мм; фирма Прогресс Трейдинг (Япония) - 95% хвойной целлюлозы СФА, 5% текстильных волокон, lср = 2,6 мм. Кроме того, японскими фирмами широко используются волокна целлюлозы из бамбука, рисовой соломы, капока, пеньки и др. В серийном производстве массовых отечественных ГГ для бытовой радиоаппаратуры применяются в основном композиции на основе целлюлозы, показанные в табл. 4.2.

Таблица 4.2

Физико-механические параметры основных видов целлюлоз, используемых в этих композициях при разных градусах помола, даны в табл. 4.3.

Таблица 4.3

Необходимо отметить, что во все композиции добавляются в процессе размола различные химические добавки и пропитки, о которых подробнее будет сказано в следующем разделе. Для низкочастотных ГГ в аппаратуре HI-FI добавляют длинноволокнистые шерстяные волокна, что позволяет увеличить коэффициент демпфирования в материале диффузору и уменьшить неравномерность АЧХ. Каждый раз при разработке нового типа громкоговорителя происходит длительный поиск оптимального для него состава композиции. Возможность подбора составов на основе. сочетаний различных натуральных (шерстяных, текстильных и др.) волокон с целлюлозными (хотя они и используются с конца 20-х годов) еще далеко не исчерпали себя. Именно поэтому они остаются основными в мировом производстве массовых ГГ, а также продолжают использоваться для высококачественных ГГ известными фирмами (например, Таnnоу (Великобритания), Goodmans (ФРГ), Audax (Франция), Yamaha (Япония и др.).

Композиции второго типа, т. е. смесь целлюлозы с высокомолекулярными волокнами: углеродными, асбестовыми, угольными, из окиси алюминия, стекла и др., начали, использоваться в производстве диффузоров сравнительно недавно [72]. Введение таких волокон в целлюлозу позволяет увеличить ее жесткость (модуль упругости возрастает в 1,5...2 раза) за счет высокой жесткости самих волокон Е = 77...360 ⋅ 109 Н/м2. Как показала экспериментальная проверка с отечественными углеродными волокнами (типа конкор), наибольшая величина отношения E/ρ (пропорционального скорости звука в материале) достигается для таких композиций при 5...10%-ном содержании волокон в основе. Дальнейшему увеличению содержания волокон препятствуют слабые связи между высокомодульными волокнами и волокнами целлюлозы. Для их увеличения используется активация поверхности волокон кислотами и применение специальных связующих. Наиболее известной композицией такого типа, получившей название carbocon является смесь хвойной целлюлозы с углеродными волокнами (E = 3 ⋅ 106 Н/м2, γ = 0,06, ρ = 0,55 ⋅ 103 кг/м3), применяемая фирмами Kennwood, Sony, Onkyo (Япония) для низкочастотных громкоговорителей.

Известны композиции из целлюлозы, армированной высокомодульными полиамидными волокнами (например, состав НХГ, в которых достигнуто большое отношение Е/ρ за счет лучшей совместимости таких волокон с целлюлозой). Кроме того, в практике производства громкоговорителей используются составы, содержащие смесь целлюлозы с частицами графита с соответствующим связующим ("графитовая пропитка"), слюды и даже частиц стали (фирма Kennwood). Изготовляются (фирма JBL) и многослойные диффузоры, где внутренний слой состоит из целлюлозы, а в качестве наружного используется покрытие из окиси титана, окиси алюминия, слой из угольных волокон и т. д. Таким образом, целлюлоза как в чистом виде, так и в составе различных композиций продолжает оставаться основным материалом для производства диффузоров.

Металлические и композитные металлические. За последние годы достаточно широкое применение в производстве средне-и высокочастотных громкоговорителей нашли металлические и композитные металлические материалы. Полученные из этих материалов диафрагмы позволили создать "линейку" громкоговорителей, обеспечивающих расширенный диапазон воспроизводимых частот (30...40 кГц), повышенную характеристическую чувствительность (95...98 дБ/Вт), высокую тепловую устойчивость, надежность и т. д. Ряд фирм используют их в моделях средне- и высокочастотных излучателей для высококачественных акустических систем, например фирмы Audax (Франция), JBL (США), Kennwood (Япония), Yamaha (Япония) и др. Как правило, в качестве материалов для диафрагм используются металлы с малыми удельными массами и большой жесткостью (бериллий Be, бор В, титан Ti, алюминий Аl и др.), композитные материалы на их основе (карбид титана TiC2, диборид титана TiB2, сплавы Аl и Be, Al + Be и др.), а также слоистые металлические соединения (Ti + Al + B, Ti + B, Ti + Be), анодированный алюминий Аl + Аl2O3 и др. Физико-механические параметры некоторых из них даны в табл. 4.4.

Таблица 4.4

В зависимости от вида материала применяется различная технология изготовления мембран: метод штамповки из фольги или метод вакуумного напыления, обеспечивающий возможность изготовления многослойных диафрагм. В процессе создания отечественных АС категории HI-FI были проведены работы по выбору высокомодульных материалов и отработка технологии изготовления из них диафрагм высокочастотных громкоговорителей из титановой фольги, полученной напылением в вакууме, с последующей штамповкой; из титана и его композиций методом термического испарения материала (с помощью нагрева электронно-лучевой бомбардировкой) на подложку, повторяющую форму диафрагмы; из анодированного алюминия методом штамповки. Используемый при этом процесс анодного окисления позволяет создать на диафрагме, изготовленной из алюминиевой фольги, слой окиси алюминия Аl2О3, что обеспечивает повышение жесткости (E = 7,4 ⋅ 1010...11,7 ⋅ 1010 Н/м2). С помощью такой технологии обеспечено серийное изготовление диафрагм для средне-высокочастотных ГГ, используемых в акустических системах 100 АС - 060 ("Электроника").

Следует отметить, что хотя вышеуказанные материалы действительно дают возможность улучшить качество воспроизведения средне-высокочастотной части диапазона (расширить воспроизводимый диапазон, поднять чувствительность, повысить температурную стабильность), однако сами материалы и технология их обработки достаточно дороги и находят себе применение только для ГГ в профессиональной аппаратуре (студийной, концертно-театральной и др.)

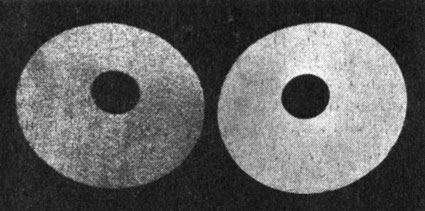

Многослойные жесткие конструкционные материалы (типа "сэндвич"). Поиск материалов, обладающих большой жесткостью и малой плотностью для диффузоров ГГ, ведется уже длительное время. В 60-е годы фирма Leak (Франция) разработала технологию изготовления диафрагм из вспененного гранулированного пенополистирола, армированного с двух сторон фольгой, получившего название "сэндвич". В отечественной практике была освоена эта технология и серийно выпускались в 70-е годы ГГ из вспененного полистирола. В последние годы интерес к таким многослойным конструкциям вырос в связи с появлением новой технологии изготовления пористых металлов и использованием в качестве срединного слоя сотовых материалов. В патентной и технической литературе широко рекламируется применение в качестве пенометаллов меди, железа, хрома и др. Однако лучшие результаты в диафрагмах были получены с пористым никелем. Технология получения пористого никеля заключается в электромеханическом осаждении металла на подложку из поролона, имеющего толщину и форму требуемого диффузора и последующим выжиганием поролона. Общая пористость металла может достигать при этом 90...98%, удельная масса ρ = 0,3 кг/м3, изгибная жесткость в 10...30 раз выше, чем в бумаге. Для снижения воздухопроницаемости, повышения коэффициента демпфирования и дальнейшего увеличения жесткости слой пеноникеля толщиной 2 мм армируется алюминиевой фольгой толщиной 20 мкм. Излучатели с такими диафрагмами используются в качестве низкочастотных громкоговорителей в AC STE - 1200 фирмы Fisher и в отечественных низкочастотных ГГ акустической системы 100 АС - 060 "Электроника". Внешний вид диффузора из вспененного никеля показан на рис. 4.2.

Рис. 4.2. Диффузор из вспененного никеля

В производстве громкоговорителей нашли применение также многослойные материалы, где в качестве срединного слоя используются сотовые конструкции, изготовленные из различных металлов (например, алюминия), синтетических бумаг (например фенелоновых), различных высокомодульных полимеров а в качестве армирующих слоев - металлическая фольга, стеклопластики, полимерная пленка и т. д. Преимуществом таких конструкций с различными заполнителями является большой модуль упругости, малая удельная масса; недостатком - малый коэффициент демпфирования и технологические трудности изготовления слоистых конструкций. Для устранения названного недостатка используются методы введения различных смол пропиток, латексных каучуков в поры основного слоя (однако это приводит к увеличению удельной массы и, следовательно, уменьшению КПД). Кроме того, совершенствуется технология изготовления пористых и сотовых заполнителей, а также приклейки внутреннего слоя с армирующими слоями. На базе этих материалов в 1979-1981 гг. японские Фирмы Technics, Sony, Sanyo Mitsubishi и др. разработали ряд моделей ГГ с плоскими круглыми и квадратными диафрагмами из слоистых конструкций с различными сотовыми металлическими и полимерными заполнителями. Такого же типа материал применен в отечественной модели низкочастотного громкоговорителя для акустической системы 35АС - 021.

Синтетические волокнистые и тканые материалы. Одним из перспективных направлений в создании материалов для диафрагм ГГ является применение сложных композиций на основе синтетических волокон (полиамидных, лавсановых, полиэтиленовых, полипропиленовых и т. д.) и синтетических связующих (эпоксидных, фенольных и др.). В таких композициях удается получить значительные величины относительного модуля упругости за счет как выбора соответствующего состава волокна и связующего, так и направленной ориентации волокон. Например, материал эпоксидокарбоволокнит (на основе углеродных волокон и эпоксидных смол) обладает E/ρ = 5630 ⋅ 10-16 м8/с2 ⋅ кг2, что превышает это значение для стали.

К числу синтетических волокнистых материалов относится в частности, и такой материал, как фенелоновая бумага, на основе фибридов (30%) и фенелонового волокна (70%). Кроме таких свойств, как влагостойкость, грибостойкость, этот материал обладает достаточно хорошим набором физико-механических характеристик (E = 2,48 ⋅ 109 Н/м2; ρ = 0,87 ⋅ 103 кг/м3, γ = 0,069). Изготовление диафрагм из этого материала может осуществляться либо горячим прессованием из готовых листов при неглубокой вытяжке, либо по обычной технологии отлива бумажных диффузоров с последующим горячим прессованием при T = 290°С.

За последние годы появились новые неорганические волокнистые материалы, например ткани и бумаги из стекловолокна (отечественные марки БМД), ткани из кварцевых волокон (отечественные марки ТС 8/ЗК, ТС 8/ЗК-10 и др.), ткани из кремнеземных волокон (СКТ-11-Э/02 и др.), а также бумаги из нитевидных кристаллов - окиси алюминия, нитрида кремния; асбестовая бумага и др. Исследование возможностей их применения в различных конструкциях диафрагм ГГ является одной из актуальных задач в настоящее время. Натуральные и синтетические тканые материалы достаточно широко применяются для изготовления купольных диафрагм средне-, высокочастотных громкоговорителей. Тканые материалы используются в основном в двух вариантах: либо с пропиткой латексами, термостойкими смолами, поливинилхлоридами и т. д. (фирмы Yamaha, Audax и др.), либо в композиции с пленочными покрытиями, например ткань, покрытая пленкой типа полиэстер (фирма Sansui). В отечественной практике разработок купольных громкоговорителей также были исследованы различные синтетические ткани с пропитками и в композиции с пленочными покрытиями. Физико-механические параметры некоторых тканей с пропиткой бакелитовым лаком даны в табл. 4.5.

Таблица 4.5

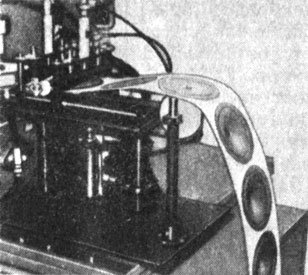

Пленочные синтетические материалы. Одним из самых перспективных направлений в создании новых материалов для громкоговорителей является применение пленочных полимерных материалов и композиций на их основе. К основным достоинствам этих материалов следует отнести: возможность использования чрезвычайно прогрессивной технологии изготовления диффузоров методом горячего прессования или термовакуумного формования из листа (рис. 4.3); большие внутренние потери в материале и высокая влагостойкость, что исключает необходимость использования дополнительных пропиток и смазок. Пленочные материалы уже достаточно давно применяются для изготовления купольных диафрагм высокочастотных громкоговорителей как в зарубежной, так и в отечественной практике разработок громкоговорителей (10ГД-35, 10ГД-43, 6ГД-13 и др.). К числу таких материалов относятся майларовые, нейлоновые, поликарбонатные, полиамидные, полиэтиленовые и другие пленки, а также пленки с металлическим покрытием. Однако за последние годы созданы новые композитные пленочные материалы, нашедшие широкое применение в низко-, средне-и высокочастотных громкоговорителях для бытовой аппаратуры категории HI-FI и профессиональной студийной техники. К числу наиболее известных относятся следующие:

материал на основе полистирена и неопрена, получивший название bextren. Иногда он используется с поливинилацетатным покрытием и называется bexiflex. Он широко применяется для диффузоров низко- и среднечастотных громкоговорителей такими известными фирмами, как KEF, Celestion (Великобритания), Audax (Франция), ESS (США) и др.;

материалы из полиолефинового ряда: полипропилен, полипропилен в смеси с полиэтиленом, полиметилпентан, полипропилен, обработанный ненасыщенной карбоксильной кислотой, и т. д., которые используются как в чистом виде, так и с добавками, увеличивающими их жесткость: углеродные волокна, чешуйки графита, частицы талька, слюды и др. Одной из разновидностей пленочных олефинов является материал "дельта-олефин", разработанный фирмой Onkyo (Япония). Этот материал состоит из трех слоев: внутренний - вспененный олефин с малой удельной массой (ρ = 0,1 ⋅ 103 кг/м3) и большим коэффициентом потерь γ = 0,12, два наружных слоя - полиолефин, армированный высокомодульными волокнами. При общей толщине конструкции 0,8 мм удалось получить модуль упругости в 1,7 раза, а коэффициент потерь в 3 раза больше, чем у бумаги. Наряду с хорошими физико-механическими параметрами, такие материалы обладают значительной устойчивостью к климатико-механическим воздействиям. Пленочные полиолефиновые материалы широко применяются в настоящее время ведущими европейскими и японскими фирмами, производящими высококачественную акустическую аппаратуру;

материалы типа полимер-графит, созданные фирмой Pioneer (Япония) для диафрагм низкочастотных громкоговорителей, кевлар (фирма Cabasse), состоящий из стекловолокна и поликарбонатной пленки, и др.

Рис. 4.3. Автомат для опрессовки диффузоров из пленочных материалов

В последнее время появились громкоговорители с диафрагмами из керамической пленки - материала легкого, обладающего большой жесткостью, хорошо формуемого. Пленка может быть получена различными способами, например из субмикронных частиц глинозема и соответствующего связующего. Основные физико-механические параметры некоторых материалов такого типа даны в табл. 4.6.

Таблица 4.6

Материалы для подвесов. Материалы для подвесов ГГ должны обладать:

способностью сохранять приданную ему форму (синусоидальную, тороидальную, тангенциальную и т. д.) в широком диапазоне упругих воздействий;

линейной упругостью в возможно более широком диапазоне изменений амплитуд смещений;

большим коэффициентом затухания в заданном частотном диапазоне и сравнительно малой плотностью;

стабильностью во времени и влаго- и температурной устойчивостью. Кроме того, материалы для подвесов ГГ должны выдерживать значительные длительные знакопеременные деформации без изменения своих физико-механических свойств.

В подавляющем большинстве серийных массовых типов ГГ подвес изготовляется одновременно с диффузором из одного и того же материала. Дополнительное затухание достигается за счет варьирования толщины и плотности при отливе и дополнительных пропиток или промазок подвеса. В низкочастотных бытовых и профессиональных ГГ используются, как правило, специальные материалы для подвесов, имеющие большую гибкость и коэффициент демпфирования, чем материалы для диффузоров. В поисках различных материалов для подвесов ГГ можно выделить следующие направления:

резины и резиновые смеси: бутиловые резины, резины из натуральных латексов (отечественная марка 1847), синтетические резины (НО-68, состоящие из наирита), хлоропреновый каучук с бутадиеннитрильным каучуком и др. Подвесы изготовляются из сырой смеси методом прямого формования (вулканизация в горячей прессформе). Физико-механические параметры некоторых применяемых при изготовлении подвесов марок резин даны в табл. 4.7. Резины обеспечивают высокий коэффициент потерь (γ до 0,17), однако имеют довольно большую плотность (ρ = 1,14 ⋅ 103 кг/м3), что увеличивает массу подвижной системы. Кроме того, качество полученных подвесов очень сильно зависит от сроков хранения исходного сырья;

пористые вспененные материалы: полиуретан (фирмы Onkyo, Sony), неопрен (фирма Celestion), пенополиуретан (фирма Таnnоу), пластифицированный поропласт (фирма Siare), пористая резина, полиэтилен с сополимером этилена и т. д. В отечественной промышленности применяется пенополиуретан марки ППУ-40, ППУ-30, ППУ-Э-35, например, для низкочастотного громкоговорителя 30ГД-2. Подвесы также изготовляют методом горячего формования (Т = 155...165°С, P = 150 кг/см2). Подвесы из таких материалов имеют существенно меньшую, чем у резины, плотность (ρ = 0,3 ⋅ 103 кг/см3) и относительно большой коэффициент демпфирования (γ = 0,08);

пластифицированные (пленочные) материалы: поликарбонат, бексифлекс, полиэстер, поливинилхлорид, полиуретан и фенол и т. д.;

тканевые с различными пропитками и покрытиями, например ткань, покрытая бутиллатексом; прорезиненные ткани: капроновые и натуральные; синтетические ткани различных плетений (в основном трикотажного) с битуминизированными покрытиями, а также покрытиями из различных полимеров. Физико-механические свойства некоторых отечественных материалов для подвесов даны в табл. 4.7.

Материалы центрирующих шайб. Исходя из назначения центрирующих шайб (ЦШ) и их влияния на электроакустические характеристики ГГ к материалам, используемым для их изготовления, предъявляются следующие требования [73]:

материал должен обладать хорошей воздухопроницаемостью для снижения нелинейных искажений, обусловленных сжатием воздуха в объеме под шайбой, особенно при больших смещениях ГГ;

материал должен быть близок к изотропному (т. е. однородному по всем направлениям) и обладать упругой деформацией (соответствующей закону Гука) в возможно более широком диапазоне изменения нагрузок и частот, что обеспечивает уменьшение вклада ЦШ в общие нелинейные искажения ГГ;

плотность и толщина материала должна быть меньше, чем у материалов остальных элементов подвижной системы, чтобы обеспечить малое влияние ЦШ на частоту резонанса ГГ, по этой же причине жесткость материала (т. е. модуль Юнга) должна быть не больше жесткости материала подвесов (для массовых ГГ, у которых подвес отливается вместе с диффузором из одного материала, жесткость материала для ЦШ должна быть существенно меньше);

материал должен обладать большими внутренними потерями для предотвращения появления призвуков за счет возбуждения собственных резонансов шайбы, кроме того, материал должен быть устойчив к многократным циклическим воздействиям влажности и температуры (в том числе выдерживать воздействия достаточно высоких температур до 180...200°С).

Как показал многолетний опыт разработок и производства ГГ, всем этим условиям в наилучшей мере удовлетворяют натуральные хлопчатобумажные и шелковые ткани. Ткани представляют, собой материалы, полученные плетением нитей - основы и утка. Свойства тканей зависят от состава нитей, способа их переплетения (полотняное, смешанное, саржевое и др.), числа нитей на единицу длины по основе и утку и вида обработки (отбеливании, мерсеризации и аппретирования). Для сравнительной оценки тканей в текстильной промышленности применяется большое число параметров, однако для ЦШ интерес представляют лишь такие, как воздухопроницаемость (ГОСТ 12038-77). масса (ГОСТ 3811-72), толщина (ГОСТ 12023-66), жесткость на изгиб (ГОСТ 8977-74). Для оценки свойств материалов ЦШ, близких к условиям эксплуатации, наибольшую информацию дают динамические методы исследования физико-механических параметров материалов (гл. 2). Поскольку ткани представляют собой анизотропные материалы, измерения динамического модуля Юнга проводятся по трем направлениям: в направлении основы тканевого материала - E0, в направлении утка - Еу и под углом 45° - Ed.

В настоящее время в серийном производстве отечественных массовых громкоговорителей используются в основном для ЦШ следующие ткани: миткаль Т7 (артикул 6942, 6914) ГОСТ 9858-75; ситец (артикул 1520) ГОСТ 7138-73, батист (артикул 1402) ГОСТ 8474-80, шелк (артикул 15006) ГОСТ 20023-74, шифон (артикул 317) ГОСТ 9310-75. Анализ влияния состава материала на упругую характеристику ЦШ показал, что замена материала (при одинаковом режиме пропитки, сушки и опрессовки) может существенно изменить начальную жесткость и нелинейность упругих характеристик [73]. Результаты измерений упругих характеристик для ЦШ от 10ГД-34 для различных материалов показаны на рис. 4.4. Из приведенных данных видно, что миткаль Т7 обладает наибольшей начальной жесткостью и наименьшей нелинейностью упругих характеристик.

Рис. 4.4. Упругие характеристики центрирующих шайб из различных материалов: 1 - миткаль T7; 2 - миткаль T1; 3 - миткаль T13, 4 - ситец

Как следует из результатов измерений физико-механических параметров, используемые в настоящее время материалы для ЦШ обладают значительной анизотропией свойств, возникающей из-за разницы в числе нитей основы и утка, разброса нитей и т. д. Поэтому задача создания материалов с более изотропной структурой является актуальной для производства ГГ. За последние годы был проведен комплекс работ, направленный на поиски новых синтетических материалов для ЦШ с более изотропной структурой. За основу было принято строение ткани (миткаль Т7), имеющее наименьшую анизотропию (отличие в заполнении нитей по основе и утку 47,4 и 42,7%). Было синтезировано несколько видов тканей из вискозных высокомодульных волокон, в частности волокна "сиблон". Основные физико-механические параметры материалов, применяемых для ЦШ массовых ГГ, даны в табл. 4.8. Сравнительный анализ их параметров показывает, что новые синтетические материалы из ВВМ сопоставимы по основным показателям натуральным хлопчатобумажным материалам и могут использоваться для их замены в производстве ЦШ. В процессе изготовления ЦШ подвергаются пропитке бакелитовым лаком и горячей опрессовке, об их влиянии на упругие характеристики будет сказано в § 4.2. Для мощных ГГ в профессиональной и бытовой аппаратуре многие фирмы используют для ЦШ специальные синтетические ткани: акриловые; тефлоновые с металлическими нитями для улучшения теплоотвода от катушки; из полипропиленовых волокон со связующим из фенольной, полиэфирной или акриловой смолы и т. д. Поиски новых материалов для центрирующих шайб, обладающих меньшей анизотропией свойств, линейностью упругих характеристик улучшенной теплопроводностью и т. д., являются существенной проблемой при разработке и производстве отечественных ГГ.

Таблица 4.8

Магнитные материалы. Электроакустические параметры ГГ (звуковое давление, КНИ, добротность и др.) в значительной степени определяются значением и распределением индукции в зазоре магнитной цепи, что, в свою очередь, зависит от конфигурации магнитной цепи и магнитных параметров применяемых магнитов. Поэтому технический уровень выпускаемых и разрабатываемых ГГ неразрывно связан с достижениями в развитии магнитных материалов. Материал магнита выбирается на стадии проектирования ГГ исходя из следующих требований: заданная индукция в зазоре, допустимые габаритные размеры и масса ГГ, температурная стабильность индукции в зазоре, допустимость внешнего поля рассеивания магнитной цепи.

Для производства ГГ в мировой технике используются различные виды магнитов [47]: литые магниты из сплава FeAlNiCo и FeCrCo; литые магниты из сплава MnAlC; ферритовые магниты на основе ферритов бария и стронция; редкоземельные магниты из сплавов SmCO5, Sm2Co17, NdFeB. Практически каждый из перечисленных видов выпускается в многочисленных модификациях, отличающихся магнитными параметрами. В технической литературе описано более 300 торговых марок различных магнитов. Для ГГ используются наиболее дешевые и доступные по компонентам материалы. Типовые кривые размагничивания для раз личных видов постоянных магнитов показаны на рис. 4.5. Из рисунка видно, что литые магниты (типа FeAlNiCo и FeCrCo) имеют большую величину остаточной индукции и малую коэрцитивную силу и поэтому применяются в керновых экранированных магнитных цепях (гл. 5); магниты ферритовые обладают большой коэрцитивной силой и малой остаточной индукцией и применяются главным образом в кольцевых неэкранированных магнитных цепях. Редкоземельные магниты обладают наивысшей величиной магнитной энергии и высокой коэрцитивной силой. Они применяются в экранированных магнитных цепях ГГ для микроаппаратуры.

Рис. 4.5. Типовые кривые размагничивания

Литые магниты. Для производства ГГ используются магниты из сплава FeAlNiCo (железо-алюминий-никель-кобальт), в последнее время появились еще два вида FeCrCo (железо-хром-кобальт) и MnAlC (марганец-алюминий-углерод). Магниты из сплава FeAlNiCo выпускаются уже более сорока лет, в конструкциях отечественных громкоговорителей используются две разновидности таких магнитов: магниты с равноосной кристаллической структурой марки ЮН 13ДК-24, магниты с направленной кристаллической столбчатой структурой марок ЮН13ДК25БА, ЮН14ДК25БА, ЮН15ДК25БА. В состав этих магнитов входит остродефицитное сырье - кобальт, поэтому последние годы проводится планомерная работа по замене их в ГГ ферритовыми магнитами, сейчас они используются в ГГ только с экранированными магнитными цепями. Стремление снизить содержание кобальта и улучшить механические свойства магнитов привело к появлению литых магнитов типа FeCrCo, где кобальт составляет 5...23%. Магниты (например, марки 22Х15КА) имеют магнитные свойства на уровне традиционных литых магнитов (марки ЮН15ДК25БА), однако обладают лучшими механическими свойствами: благодаря пластичности они допускают различные виды механической обработки (штамповка, прессование, сверление и т. д.). У магнитов FeCrCo имеются большие перспективы для повышения параметров (энергетическое произведение составляет 10% теоретического предела), поэтому продолжают появляться сообщения о новых марках этих магнитов с энергией (ВН)max до 65,0 дж/м3.

Магниты типа MnAlC (марганец-алюминий-углерод) изобретены в Японии и пока применяются только фирмой Matsushita. Состав магнитов: марганец - 70%, алюминий - 29,5%, углерод - 0,5%. Для их изготовления используется метод термоэкструзии, заключающийся в выдавливании сплава через отверстие при высокой температуре (700°С) и высоком давлении (80 кг/м2). Цилиндрические магниты из сплава MnAlC выпускаются фирмой Matsushita под торговым наименованием Аль-макс- 2А с параметрами Вr = 0,52...0,6 Тл, Hс = 160...268 кЛ/м, (BH)max = 40...48 кДж/м3. Достоинства этих магнитов: высокая механическая прочность; лучшая, чем у ферритовых магнитов, температурная стабильность; меньшая плотность, что увеличивает выигрыш энергии в пересчете на единицу массы; более высокие магнитные параметры. Отечественной промышленностью магниты с аналогичными свойствами пока не выпускаются. Их применение, особенно в экранированных ГГ, представляется перспективным.

Ферритовые магниты. Эти магниты благодаря низкой стоимости и доступности сырья, являются самыми распространенными в мировом производстве, они составляют более 80% общего выпуска. Для ГГ используются две разновидности магнитов: феррит-бариевые и феррит-стронциевые. В отечественной промышленности применяется в ГГ пять марок феррит-бариевых магнитов. Сравнение их с зарубежными аналогами (см, табл. 4.9) показывает, что магниты марок 25БА170, 25БА180, 25БА220 соответствуют современному уровню (кроме магнитов устаревшей марки 16БА190, имеющих низкую магнитную энергию). Сравнение параметров феррит-бариевых магнитов с теоретически достижимыми позволяет установить, что значения энергии и остаточной индукции составляют 80...90% теоретического предела. Оксидные магниты частично теряют свои магнитные свойства после охлаждения. Как показывает опыт проектирования, при работе магнита в оптимальной области кривой размагничивания, наилучшая морозостойкость обеспечивается при Нс ≈ 220 кА/м. Однако из-за технологических трудностей повышения коэрцитивной силы и соответствующего удорожания магнитов оказывается более выгодным использовать марки магнитов с Нс 170...180 кА/м, а морозостойкость обеспечивать за счет выбора более высокой рабочей точки на кривой размагничивания, что достигается путем некоторого увеличения длины магнита (см. гл. 3).

Таблица 4.9

Редкоземельные магниты. Такие магниты обладают наивысшими магнитными параметрами (Br, Hс, (BH)max). Промышленное производство их было развернуто в начале 70-х годов в Японии. Сейчас многие страны выпускают широкую номенклатуру этих магнитов. Редкоземельные магниты по химическому составу представляют соединение редкоземельного металла с кобальтом - RCo5. В качестве R используется самарий, празеодим или их комбинация. Магниты, выпускаемые в СССР, имеют следующий состав: первая группа однофазные сплавы SmCo5 (самарий - 36%, кобальт - 64%), промышленная марка КС-37 (КС-37А, КСП-37); вторая группа - дисперсионно-твердеющие сплавы типа Sm2Co17.

Магнитные параметры типичных торговых марок редкоземельных магнитов, выпускаемых зарубежными фирмами и отечественной промышленностью, представлены в табл. 4.9. По сравнению с литыми магнитами лучшие марки редкоземельных имеют втрое большую максимальную энергию, в 10 раз большую коэрцитивную силу. При этом магниты второй группы имеют большее энергетическое произведение при меньшей коэрцитивной силе. Поскольку высокие значения магнитной энергии в редкоземельных магнитах достигаются в основном за счет большой коэрцитивной силы, остаточная индукция у них сравнительно мала (0,7...1,0 Тл). Поэтому при применении в ГГ они должны иметь большую площадь сечения по сравнению с литыми магнитами и малую толщину в направлении намагничивания. В связи с чем их практически нельзя применять в керновых экранированных магнитных цепях. Кроме того, для намагничивания редкоземельных магнитов требуются специальные намагничивающие установки, создающие магнитные поля с очень высокой напряженностью до 8000 кА/м (существующие установки для намагничивания литых и оксидных магнитов обеспечивают 800 кА/м.).

В настоящее время ведутся интенсивные поиски путей совершенствования этих магнитов: во-первых, в направлении повышения их эффективности, в этом отношении более перспективны дисперсионно-твердеющие сплавы, они имеют более высокие теоретические пределы энергетического произведения, а меньшая, коэрцитивная сила позволяет легче намагничивать и контролировать их свойства; во-вторых, за счет создания более дешевых магнитов.

В 1984 г. появились сообщения о разработке новых редкоземельных магнитов [74]. Это интерметаллические соединения вида R2Fe14B, где R - легкий редкоземельный металл, в частности неодим. Значения магнитных параметров нового материала B = 1,25 Тл, Hс = 850 кА/м; (ВН)mах = 280 кДж/м3. Большим преимуществом таких магнитов перед редкоземельными магнитами из сплава SmCo5 является высокая остаточная индукция, что позволяет их использовать в керновых магнитных цепях, и значительно меньшая (более чем в 2 раза) цена за счет замены дефицитного самария и кобальта на неодим и железо. Изготовляют эти магниты традиционными методами порошковой металлургии. Выпускаются они под торговым наименованием "неомакс". К числу их недостатков следует отнести недостаточную температурную стабильность и коррозионную стойкость, работы по улучшению этих параметров в настоящее время ведутся. Отечественной промышленностью освоен серийный выпуск таких магнитов, на их базе созданы промышленные образцы громкоговорителей (см. гл. 5).

Магнитомягкие материалы. Эти материалы, используемые для магнитопроводящих деталей магнитной цепи ГГ (кернов, фланцев, полюсных наконечников), должны иметь высокую магнитную проницаемость, протяженный начальный прямолинейный участок кривой намагничивания, высокое значение индукции насыщения Вс. Кроме того, они должны легко поддаваться механической обработке, допускать штамповку и иметь возможно низкую стоимость. Такими свойствами в большой мере обладают низкоуглеродистые стали, магнитные свойства которых зависят от содержания примесей, в первую очередь углерода (к низкоуглеродистым относятся стали с содержанием углерода менее 0,1%). Номенклатура углеродистых сталей определяется ГОСТ 3836-83 (листовая сталь до 3,9 мм - 20 марок 10895, 20895 и др.) и ГОСТ 11036-75 (кованая сталь сортовой прокат- 6 марок Э-12, Э-10, Э-8 и др.). Марки сталей отличаются технологией прокатки и выплавки. Кривые намагничивания для всех марок примерно одинаковы, величина коэрцитивной силы изменяется в пределах 32...95 А/м. Параметры кривой намагничивания определяются для образцов стали, прошедших термообработку. Для изготовления деталей магнитопровода можно использовать все виды сталей по ГОСТ 3836-73, однако, поскольку в производстве ГГ термическая обработка деталей, как правило, не производится, магнитные свойства их несколько хуже нормируемых. Из сталей по ГОСТ 11036-75 применяется сталь Э-12, поскольку ее магнитные свойства в меньшей степени зависят от термообработки. Ввиду дефицитности низкоуглеродистых сталей для производства ГГ часто применяют обычные конструкционные стали 08 и 10 (ГОСТ 1050-74), магнитные свойства которых несколько хуже, чем низкоуглеродистых сталей (при рабочей индукции в материале магнитопровода 1,4...1,5 Тл, их применение может вызвать уменьшение индукции в зазоре не более чем на 5%).

Если к размерам магнитной цепи ГГ (особенно к диаметру керна) выдвигаются жесткие ограничения, то применение вышеуказанных материалов может привести к магнитному насыщению деталей магнитопровода. При этом их магнитное сопротивление значительно возрастает, вследствие чего снижается величина магнитной индукции в рабочем зазоре. В этих случаях может применяться магнитомягкий материал с более высокой индукцией насыщения, так называемый пермендюр, представляющий собой сплав железа с кобальтом, к которому для улучшения обрабатываемости добавляется небольшое количество ванадия. Отечественной промышленностью выпускаются две марки пермендюра: 49КФ и 49К2Ф (ГОСТ 10994-74). Высокие магнитные свойства пермендюра реализуются только после тщательной термической обработки - отжиг в вакууме или водороде при T = 1100°С с последующим медленным охлаждением. На рис. 4.6 приведены кривые намагничивания пермендюра 49К2Ф. Там же для сравнения указаны кривые для пермендюра марки "Вакофлюкс" (ФРГ) и низкоуглеродистой стали (ГОСТ 3836-76). Из этих данных следует, что применение пермендюра позволяет резко повысить рабочую индукцию в деталях магнитопровода (вплоть до 2,3 Тл), что невозможно при использовании низкоуглеродистой стали. Однако его применение в ГГ ограничивается высокой стоимостью и необходимостью сложной термической обработки.

Рис. 4.6. Типовые кривые намагничивания: 1 - пермендюр 49К2Ф; 2 - пермендюр 'Вакофлюс'; 3 - низкоуглеродистая сталь

В современных конструкциях магнитных цепей с целью уменьшения нелинейных искажений (см. гл. 3) используются также специальные магнитомягкие материалы с высокой магнитной проницаемостью и низкой индукцией насыщения. Из этих материалов делаются кольцевые вставки в керне и верхнем фланце. В качестве материалов используются сплавы с составом железо-никель, железо-алюминий, железо-кремний-алюминий, NiMoCr с параметрами μ = 0,19, Вr = 7 кТл, сенпамакс (79% Ni, 5% - Mo) - μ = 0,63, Br = 8 кТл и др.

Материалы для звуковых катушек, гибких выводов, диффузородержателей. Выбор материалов для звуковых катушек представляет значительные трудности, так как требования, выдвигаемые к механическим, тепловым и климатическим режимам работы звуковых катушек, в современных ГГ чрезвычайно возросли. Как показано в гл. 3, при используемых в настоящее время в ГГ уровнях мощности температуры в ЗК могут достигать 180...200° С, и, следовательно, материалы для каркасов, изоляция проводов и клеи должны их выдерживать без повреждений. Кроме того, материал для каркаса ЗК должен быть достаточно жестким и легким (т. е. иметь большой модуль упругости и малую плотность) с тем, чтобы обеспечить возможность повышения КПД за счет снижения массы ЗК и исключить возможность попадания резонансных частот цилиндрического каркаса в воспроизводимый диапазон. И наконец, все материалы для ЗК должны выдерживать требования ОСТ4.383.001 - 85 по климатической и механической устойчивости ГГ.

Поиски материалов для каркасов идут в двух направлениях: материалы с низкой теплопроводностью (но высокой теплоустойчивостью), в которых тепло аккумулируется только в поверхностных слоях и рассеивается за счет теплоизлучения; и материалы с хорошей теплопроводностью, например металлическая фольга, обеспечивающие быстрый отвод тепла от проводника. В серийных массовых отечественных ГГ каркасы изготовляют из различных видов электроизоляционной намоточной бумаги (ГОСТ 1931-80) ЭН-50 и ЭН-70. Бумага ЭН-50 и ЭН-70 производится из сульфатной небеленой целлюлозы и обладает следующими параметрами: толщина 50...70 мкм, плотность 0,78 ⋅ 103 кг/м3, сопротивление излому (число двойных перегибов): 550...700; электрическая прочность 9,0 мВ/м. В мощных ГГ используется кабельная бумага марки К-080 и К-120 (ГОСТ 23436-83) с параметрами: толщина 80...120 мкм; разрушающее усилие при растяжении в продольном и поперечном направлении 80...120 Н и 38...59 Н, предельное напряжение 35 кВ. Для ГГ профессионального назначения применяется алюминиевая фольга толщиной 50...100 мк и фосфористая бронза.

Для повышения теплоустойчивости бумажных каркасов ЗК проводятся исследования различных марок новых бумаг. Поскольку допускаемая в настоящее время рабочая температура Тр не превышает 105°С, для ее повышения используют специальные пропитки - ингибиторы, задерживающие процесс термоокислительной деструкции. Так, бумаги марки "Инсульдур" (США), в которую введена смесь дицианамида, миламина и полиакриламида, имеют Тр на 38...40° выше, чем у обычной бумаги. Кроме того, для повышения Тр примерно на 20...25° применяются методы ацетилирования готовой бумаги (обработка уксусной кислотой): например, бумага марки "Изоцель" (Швейцария), отечественные марки КМТ-125 (ГОСТ 18448-73), ТМ-120, ТВЦ-080 и КМТЦ-80. В мощных высококачественных ГГ находят в настоящее время широкое применение для каркасов ЗК синтетические материалы, обладающие повышенной теплоустойчивостью, такие, как полиамидная пленка, термостойкая керамика, бумаги из синтетических волокон: стекловолокна, волокна из вискозы, сложного полиэфира, полипропилена, полиэтилена и т. д. В качестве связующего в таких бумагах используется эпоксидная смола, поливиниловый спирт, термопластичные волокна из винилацетата, полиэфирной смолы и т. д. Наиболее известными из такого типа материалов, нашедших применение в каркасах ЗК ГГ, является электроизоляционная бумага марки Nomex из волокон ароматического полиамида, выпускаемая фирмой Du Pont (США). Бумага выдерживает Тр свыше 200°С, выпускается пяти марок, в том числе с наполнителем из слюды. Аналогичные бумаги выпускает фирма Nippon (Япония). Известны также термостойкие бумаги из полиэфирного волокна фирмы "Карл Фрейденберг" (ФРГ), Mike (Япония) и полипропиленового волокна. Отечественной промышленностью выпускаются нагревостойкая бумага на основе полимера "Фенелон" марки КТ-60 и лавсановых волокон ДПВ-1, ДПВ-2 и др.

Среди материалов второго направления, т. е. с хорошей теплопроводностью, кроме алюминиевой фольги и фосфористой бронзы, используются керамические материалы с металлическими волокнами, обеспечивающие повышение теплопроводности и снижение вихревых токов Фуко.

С целью уменьшения толщины каркасов ЗК, что является чрезвычайно важным для массовых ГГ, так как это дает возможность уменьшить ширину зазора и соответственно габаритные размеры магнитной цепи, были опробованы в практике отечественных разработок такие материалы, как пергамин (толщиной 40 мк), калька бумажная (ГОСТ 892-70 h = 30 мкм), конденсаторная бумага КОН-30 (ГОСТ 1908-82 h = 80 мкм), бумага КОН-30, изготовляемая из целлюлозы СФА небеленой, и др. Следует отметить, что серийно выпускаются типы кабельных бумаг КОН, АНКОН и др. из борированной нагревостойкой целлюлозы, которые также могут быть перспективны для каркасов ЗК.

При изготовлении ЗК на автоматизированных линиях применяется, как правило, технология бесщелевой навивки каркаса из двухслойной бумажной ленты. При использовании такой технологии наиболее подходящим отечественным материалом, как показали проведенные исследования, является телефонная бумага КТ-50. Поскольку в последние годы нашли применение конструкции ГГ с использованием магнитореологических суспензий в зазоре, к материалам для каркасов ЗК стали предъявляться дополнительные требования по снижению впитывающей способности различных масел. В настоящее время в таких ГГ используются пергаментная бумага, алюминиевая фольга, синтетические пленки и др., однако поиски материалов из органических и синтетических бумаг для обеспечения этих требований интенсивно продолжаются.

Для намотки ЗК применяют в основном медные провода в эмалевой изоляции марки ПЭВ-1, ПЭВ-2 (изоляция - лак ВЛ-831), а также ПЭВТЛ-1, ПЭВТЛ-2 (самозалуживающаяся - полиуретановый лак) и ПЭТВ (изоляция полиэфирный лак ПЭ-943). Для высокочастотных ГГ используют алюминиевые провода типа ПЭВАТ (диаметр 0,08...0,8 мм) (ГОСТ 14966-78). Провода ПЭВ-1 и ПЭВ-2 имеют рабочую температуру Тр = 105°С; провода ПЭВТЛ-1 и ПЭВТЛ-2 - 120°С; провод ПЭТВ - 130°С. Кроме того, выпускаются специальные провода с повышенной нагревостойкостью: ПЭТ-155 с изоляцией на полиэфиримидной основе, Tp = 155°С; ПЭТМ, ПЭТ-200 с изоляцией на основе полиимидов, Tp = 200°С и провод ПНЭТ - имид из медной никелированной жилы, покрытой эмаль-лаковой изоляцией на полиимидной нагревостойкой основе Tp = 220°С. Широкое применение в зарубежной практике получили за последние годы медные и алюминиевые плоские провода ленточного типа. Применение таких проводов позволяет увеличить плотность намотки почти на 26%, что дает возможность увеличить КПД или уменьшить объем магнитной цепи. С использованием ленточных плоских проводов фирмы KEF, JBL, Таnnоу и др. разработали целый ряд моделей низко-, средне-, высокочастотных громкоговорителей. Разработка и внедрение таких проводов в практику производства отечественных громкоговорителей является чрезвычайно актуальной задачей.

Как уже отмечалось в гл. 2, в проблеме повышения надежности ГГ, снижения уровня призвуков и дребезга важную роль играет разработка и применение для гибких выводов специальных материалов: шнуров и монтажных проводов повышенной прочности (наряду с выбором рациональной формы выводов и разработкой оптимальных способов крепления их к элементам подвижной системы и диффузородержателю). Режим работы гибких выводов [43], испытывающих значительные циклические воздействия, предъявляет специальные требования к шнурам звуковым для ГГ (ШЗГ) по гибкости и массе, коэффициенту внутренних потерь, устойчивости к нарушению их формы, отсутствию внутренних технологических напряжений и т. д. Недостаточная гибкость шнура может привести к увеличению нелинейных искажений и резонансной частоты ГГ. Малый коэффициент механических потерь в материале шнура может обусловливать интенсивные призвуки за счет недемпфированных резонансных колебаний выводов, а наличие внутренних технологических напряжений может вызвать изгибно-крутильные колебания и привести к последующему обрыву вывода. Шнуры ШЗГ должны обладать также стойкостью к механическим воздействиям, т. е. не расслаиваться и не ломаться в процессе долговременных вибраций и обладать климатической устойчивостью к воздействию влаги, тепла, холода и т. д. в соответствии с требованиями ОСТ4.383.001-85.

Шнуры ШЗГ, используемые в настоящее время в серийных ГГ, имеют два вида исполнения: навивка на хлопчатобумажную нить (основу) одного или двух рядов ленты-плющенки определенным шагом; оплетка из медных проволок, выполненная на хлопчатобумажной основе. Для оценки физико-механических параметров ШЗГ используется обобщенный показатель механической прочности вывода β = KSD ⋅ da(γ), где K, γ - соответственно динамическая гибкость и коэффициент потерь, определяемые экспериментально резонансным методом на установке, описанной в гл. 2; SD- площадь поперечного сечения электрической жилы (рассчитанного по меди); d - диаметр шнура; а(γ) - функция от γ.

Типы некоторых применяемых ШЗГ в отечественных и зарубежных ГГ и их физико-механические параметры приведены в табл. 4.10.

Таблица 4.10

По величине гибкости К серийные отечественные шнуры ШЗГ-0,3 и ШЗГ-0,5 близки к FW, однако они имеют меньший коэффициент демпфирования. Кроме того, в шнурах ШЗГ на основе мишурных нитей односторонней скрутки с малым шагом возникают внутренние технологические напряжения, которые могут приводить к изгибно-крутильным колебаниям шнура, что снижает надежность крепления выводов. При увеличении шага скрутки повышается вероятность расслоения шнура при деформациях. В шнуре ШЗГ-1,0, выполненном в виде встречного симметричного плетения проволок по хлопчатобумажной основе, этого недостатка нет, но в нем мала гибкость. Шнуры типа FW-6, FW-8, FW-19 конструктивно выполнены в виде оплетки из мишурных нитей, имеют достаточно большую гибкость, коэффициент демпфирования и характеризуются отсутствием внутренних напряжений. Аналогичный по конструкции отечественный шнур ШЗГ-А, применяемый в производстве ГГ при автоматизированной сборке, позволил существенно повысить прочность выводов (до β = 29,7 ⋅ 106 Н-1 ⋅ м). Кроме того, была разработана конструкция шнура ШЗГ-Н1 с повышенной прочностью β = 36,1 ⋅ 106 Н-1 ⋅ м (капроновая леска с оплеткой ПЩС), что позволило повысить паспортную мощность ряда серийных ГГ (1ГД-50, 4ГД-53).

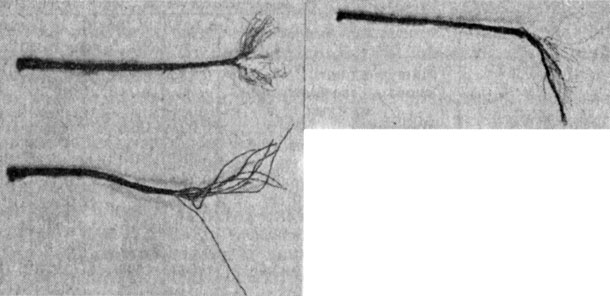

Внешний вид некоторых типов гибких выводов показан на рис. 4.7. Анализ причин разрушения выводов при испытаниях ГГ показывает, что в ряде случаев в шнурах ШЗГ происходит расслаивание проволок. От этого недостатка свободны шнуры, имеющие изолирующие оболочки, которые фиксируют форму сечения электрической жилы и препятствуют ее расслоению.

Рис. 4.7. Внешний вид гибких выводов

Наиболее подходящими для выводов ГГ являются серийно выпускаемые монтажные провода в изоляции типа МГТФ с сечением не более 0,14 мм2. Другие виды серийных проводов с многопроволочной жилой в изоляции, например типа МГШВ, неприемлемы для ГГ из-за малой гибкости. В настоящее время разрабатывается специальный тип шнура ШЗГ-И, представляющий собой многопроволочную крученую жилу 40 × 0,05 в изоляции из ПХВ с параметрами: коэффициент потерь γ = 0,49; динамическая гибкость К-40 (шнура), 1050 (жилы). Таким образом, разработка и внедрение новых материалов для выводов является значительным резервом для повышения надежности и мощностных характеристик ГГ.

Выбор материалов для диффузородержателей также представляет значительные трудности, поскольку он должен быть "жестким" (для исключения собственных резонансных колебаний), "глухим" (т. е. обладать достаточно большим коэффициентом демпфирования для снижения уровня призвуков), иметь механическую и климатическую устойчивость, хорошо поддаваться обработке (штамповке, рихтовке и т. д.). Для массовых типов ГГ диффузородержатели обычно штампуют из стали глубокой вытяжки (10КП-ОМ-2, 08КП-ОМ-2, 08Ю-ОСВ-А-1-5, 08КП-ОСВ-Б-IV). Для мощных ГГ диффузородержатели изготовляют методом литья из силумина AlSi (марки Al-2, Al-4) и других сплавов алюминия AlSiCu, AlCu, AlMg.

Длительное время идет поиск пластмасс со специальными параметрами, пригодных для изготовления диффузородержателей. Основные требования к материалу пластмассового держателя следующие: стабильность механических свойств во времени; температурная стойкость до 120°С; механическая прочность; малая усадка (менее 1%), обеспечивающая выполнение заданных допусков на размеры диффузородержателя, и т. д. Применение таких держателей позволяет снизить магнитный поток рассеяния магнитной цепи и упростить ряд технологических операций по сборке ГГ. За последние годы ряд зарубежных фирм Philips, Audax и др. начал серийное производство ГГ с пластмассовыми диффузородержателями. В практике разработок отечественных ГГ были испытаны пластмассы следующих марок: упроченный полистирол марок УПС 080 ACT и УПМ-0612Л, арилокс марки 2102, полиамид марки ПА-12, стеклонаполненный полиамид марки ПА 6-210 КС, АБС-пластик марки АБС-М-АСТ. По результатам испытаний в серийное производство был внедрен диффузородержатель из стеклонаполненного полиамида марки ПА6-210КС.

Выбор и синтез различных видов клеев для разработок и производства громкоговорителей является чрезвычайно важной задачей, так как повышение требований к мощностным характеристикам ГГ и вызванное этим ужесточение температурных режимов приводит к увеличению брака за счет расклеивания деталей, сползания витков ЗК и т. д. Сложность ее решения усугубляется еще и тем, что в процессе сборки ГГ приходится склеивать различные материалы: металлы с металлами и магнитами (магнитная цепь), провода в эмалевой или другой изоляции друг с другом и каркасом из бумаги (звуковая катушка), ткани с бумажными материалами (шайба с ЗК и диффузором), резины (или пенополиуретана) с бумагой (подвес с диффузором), бумага с бумагой и металлом (сборка подвижной системы) и т. д. Кроме того, в серийном производстве все больший процент операций сборки ГГ выполняется на автоматизированных линиях, что, в свою очередь, выдвигает особые требования к свойствам используемых для сборки клеев (отверждение при комнатной температуре, однослойное нанесение и т. д.).

В настоящее время в серийном производстве отечественных ГГ используется в основном клей БФ-4 (фенолформальдегидный модифицированный поливинилбутиралем). Клей обладает большим запасом прочности, но требует двухслойного нанесения с открытой выдержкой в течение 30 мин, и горячего отверждения при Т = 140...160°С в течение 1-2 ч. Клей применяется при сборке магнитной цепи, подвижной системы, общей сборке. Кроме того, при сборке магнитной цепи используется клей БМК-5, требующий однослойного нанесения с горячим отверждением при температуре 100°С, однако этот клей обладает меньшей механической прочностью. Для приклейки подвесов используется резиновый клей 88Н, колпачков - латекс СКС-65 ГП и нитроклей АК-20.

Поиск новых видов идет в двух направлениях: первое - создание клеев холодного отверждения, пригодных для сборки ГГ на автоматических линиях. Так, фирма "Matsushita" применяет при сборке магнитных цепей клей "Хадрокк С-300". Клей двухкомпонентный, компоненты на склеиваемые поверхности наносятся слоями; он не требует открытой выдержки, склеивание происходит при комнатной температуре; прочность на сдвиг 152 кгс/см2. Для сборки подвижной системы и приклеивания ее к держателю на автоматизированных линиях этой же фирмы используется клей АС-102С (основа хлорпреновый каучук) и метилполиамидный клей ROW-A для бесщелевых каркасов ЗК. Для склеивания деталей ГГ используются также клеи-расплавы: кольцо из клея помещается в месте соединения деталей, затем происходит быстрый разогрев клея-расплава в установке ТВЧ и последующее охлаждение. В течение последних лет в связи с внедрением автоматизированных линий в производство отечественных ГГ была разработана и внедрена линейка клеев: ГИПК-132 (на основе этилцеллюлозы и эфиракриловой кислоты) для приклейки подвижной системы к держателю; ГИПК-137 (смесь каучуков, модифицированная фенолформальдегидной смолой) для сборки подвижной системы; двухкомпонентный клей ГИПК-13-13 (на основе хлоропренового каучука холодного отверждения при комнатной температуре); клей ГИПК-13-14 (на основе бутадиен-акрило-нитрилового каучука). В настоящее время внедряются клеи ГИПК-13-20 и ГИПК-13-21 с улучшенными механическими характеристиками и менее резким запахом, чем ГИПК-13-13 и ГИПК-13-14. Кроме того, были опробованы в разработках ГГ клеи-расплавы ГИПК-254, ГИПК-125 и др.

Второе направление - поиск клеев (особенно для ЗК), имеющих более высокие рабочие температуры, чем БФ-4 (Тр = 105°С). Отечественной промышленностью выпускаются теплостойкие клеи: ВК-32, ВК-32-200 с Tр = 200°, ВС-350 с Тр = 350° и др., однако они дороги и не удовлетворяют требованиям технологических режимов сборки ГГ (большое время отверждения 2...24 ч, высокая температура 175...180°С). Для применения в ГГ были опробованы клеи типа БФР-2К с Tр = 180°С, давшие положительные результаты. Дальнейший поиск новых видов теплостойких клеев (более дешевых и технологичных) с целью повышения надежности ГГ и расширения динамического диапазона является чрезвычайно актуальной проблемой.

Кроме клеев в производстве ГГ применяются различные лаки, пропитки и т. д. для придания влагозащитных свойств диффузорам, пропитки материалов центрирующих шайб, смазки гофрированных подвесов и диффузоров для повышения демпфирующих свойств, а также различные пропитки для придания антисептических свойств элементам подвижной системы при изготовлении ГГ в тропическом исполнении. Об этих материалах будет сказано ниже в разделах, посвященных технологии изготовления соответствующих элементов.

В заключение заметим, что достигнутый за последние годы прогресс в мировом производстве ГГ (в повышении надежности, улучшении параметров и качества звучания, снижении разброса параметров и т. д.) наряду с улучшением конструкции ГГ и повышением автоматизации из производства в значительной степени обусловлен широким внедрением новых материалов во все элементы ГГ. Основой дальнейшего совершенствования ГГ служит в первую очередь направленный синтез новых материалов со специально заданным комплексом физико-механических параметров в зависимости от требований и назначения ГГ. Именно этой проблеме - направленному синтезу специальных материалов для ГГ - и должно уделяться самое серьезное внимание в развитии отечественных разработок и производства ГГ.

© RATELI.RU, 2010-2020

При использовании материалов сайта активной гиперссылки обязательна:

http://rateli.ru/ 'Радиотехника'

При использовании материалов сайта активной гиперссылки обязательна:

http://rateli.ru/ 'Радиотехника'