4.3. Технологические процессы производства и их влияние на электроакустические характеристики электродинамических громкоговорителей

В настоящее время в промышленности отработан технологический процесс производства электродинамических громкоговорителей [75, 76], предусматривающий изготовление деталей и общую сборку на автоматизированных линиях. Технологическая схема процесса производства ГГ показана на рис. 4.8. Общий технологический процесс разделяется на: технологические процессы изготовления деталей подвижной системы (диффузоры, шайбы, подвесы, звуковые катушки, колпачки) и магнитной цепи (керны, фланцы, стаканы, полюсные наконечники); процесс сборки ГГ, а также процесс выходного контроля и упаковки. При изготовлении ГГ используются две группы различных технологических процессов:

стандартные (широко применяемые в других отраслях): заготовительные - лента; штамповочные - диффузородержатели, фланцы, керны и др.; механообрабатывающие, гальванообрабатывающие и сварочные;

нестандартные - бумажное литье, опрессовка тканевых центрирующих шайб, сборочно-монтажное производство и др. Анализ структуры распределения трудоемкости по видам производства показывает, что наибольший удельный вес имеет сборочно-монтажное производство (65%), затем механоштамповочное (20%) и бумажное литье (15%). Структура распределения относительной трудоемкости изготовления основных деталей показана на рис. 4.9. Из рисунка следует, что наиболее трудоемкими элементами являются диффузор и звуковая катушка. Рассмотрим основные этапы изготовления ГГ в серийном производстве и оценим их влияние на параметры электродинамических громкоговорителей.

Рис. 4.8. Технологическая схема изготовления ГГ

Рис. 4.9. Гистограмма распределения относительной трудоемкости изготовления деталей

Технологический процесс изготовления элементов подвижной системы ГГ. Как следует из § 4.2, элементы подвижной системы громкоговорителей изготовляют из различных материалов, каждый из которых требует специальных технологических режимов для их обработки. Подавляющее большинство массовых ГГ изготовляют из таких традиционных материалов, как целлюлоза и ее композиции для диффузоров, пропитанные ткани для центрирующих шайб, резина и пенополиуретан для подвесов, поэтому наиболее исследованы и автоматизированы технологические процессы изготовления подвижных систем из этих материалов. Общая структурная схема процесса изготовления элементов подвижной системы ГГ показана на рис. 4.10. В настоящее время в серийном производстве ГГ используются отечественные механизированные линии, а также автоматическое оборудование фирм Matsushita и Fudzikoon.

Рис. 4.10. Структурная схема изготовления элементов подвижной системы

Остановимся на основных этапах технологического процесса изготовления диффузоров. Выбор материалов и технологии изготовления из них диффузоров является наиболее ответственным этапом в разработке и производстве ГГ, поскольку именно он в наибольшей степени оказывает влияние на качество звучания и объективные параметры громкоговорителей. Схема процесса изготовления диффузоров показана на рис. 4.10. Процесс начинается с отбора необходимых материалов в зависимости от типа ГГ и проверки их физико-механических параметров. В комплект автоматизированного оборудования для отлива диффузоров входит набор приборов, позволяющих контролировать исходное сырье по основным параметрам, предусмотренным в стандартах на целлюлозу, - сопротивлению раздиранию, излому, сорности, влажности и др. Однако, как было показано в многочисленных исследованиях, наиболее информативными (т. е. оказывающими наибольшее влияние на электроакустические характеристики) являются измерения динамических параметров: модуля Юнга, коэффициента затухания, модуля сдвига. Для их измерения могут использоваться методы и приборы, описанные в гл. 2.

Следующим этапом изготовления является процесс роспуска целлюлозы: целлюлоза поступает на заводы в виде сухих листов. Затем ее разрывают на куски, дозируют и загружают в дефибрер, где происходит предварительный роспуск и набухание целлюлозы. Дефибрер представляет собой бак с мощным лопастным устройством, закрепленным на валу, соединенным с электродвигателем, при вращении которого осуществляется роспуск целлюлозы в большом количестве воды. Время роспуска зависит от марки целлюлозы и изменяется в пределах 10 мин...3 ч. Если в композиции используется несколько типов целлюлоз, то каждую загружают в дефибер отдельно и роспускают в течение своего времени (например, целлюлоза марки А-1 в течение 10 мин, а марки НС-1 в течение 2 ч, при этом ее еще предварительно замачивают в отдельной емкости в течение 8 ч). Различные типы дефибреров описаны в [35], в производстве ГГ используются модели Р-1800, Р-1000.

После окончания роспуска целлюлозу перекачивают в ролл, где происходит непосредственный процесс размола, т. е. рубка и дефибрилляция волокон. Конструкция ролла показана на рис. 4.11. Ролл представляет собой ванну, в которой вращается барабан, с расположенными по всей его ширине ножами 1. На дне ванны под барабаном укреплена планка 2 с неподвижно укрепленными ножами, расположенными под некоторым углом к оси барабана. Ванна разделена перегородкой на две неравные части, в которых происходит циркуляция бумажной массы. Ролл заполняют водой до некоторого заданного уровня, в него загружают предварительно распущенную в дефибрере целлюлозу (при постоянном контроле концентрации бумажной массы), и при включении барабана начинается размол. Масса, получающая движение от вращения барабана, перебрасывается через горку 3 и по обратному каналу возвращается под размалывающий барабан. Время размола и зазор между ножами барабана и планки устанавливаются автоматически. Обычно ножи на барабане устанавливаются параллельно его оси, толщина ножей 4...12 мм, высота 110...120 мм. Выбор толщины ножей и материала, из которого они изготовлены (стальные, бронзовые, базальтовые и др.), зависит от свойств размалываемых материалов и требований к характеру помола - "жирный", "средний", "садкий" [35]. Характер помола определяется степенью разработки волокон: жирный - помол, при котором почти все волокна расщеплены на фибриллы, садкий - содержит в основном короткие рубленые нерасщепленные волокна. Существенное влияние оказывает на процесс размола конструкция планки. Ножи в планке образуют с осью барабана угол порядка 3°, однако изменение угла наклона также оказывает влияние на процесс размола (при меньших или больших углах создаются условия для жирных помолов, при средних - для садких). Для производства диффузоров предпочтительнее масса жирного помола, поэтому нередко используются планки с базальтовой гарнитурой (вместо ножей устанавливаются блоки из базальта), которые обеспечивают лучшие условия для фибрилляции волокон.

Рис. 4.11. Конструкция ролла

В производстве ГГ используются для размола и другие виды оборудования: ультразвуковые гидроразбиватели (УЗГ) и конические мельницы. На гидроразбивателях обычно производится предварительный размол (рис. 4.12). Приготовленная масса подается через сопло 1 в камеру под давление 20...25 атм, где наталкивается на расщепляющий элемент 2, выполненный в виде сплошного цилиндра с двусторонней конусной заточкой, который под воздействием струи начинает вибрировать с частотой 20...25 кГц. За счет этих вибраций расщепляется целлюлоза на волокна. Окончательный размол выполняется в конических мельницах, куда масса подается из УЗГ по трубопроводу. Коническая мельница (рис. 4.13) состоит из чугунного корпуса (статора) 1 с установленными на нем ножами из хромистой стали. Внутри корпуса вращается конусный ротор 2, имеющий на боковой поверхности пазы с установленными ножами. При вращении ротора происходит рубка волокна в бумажной массе. Скорость рубки зависит от частоты вращения ротора, толщины и числа ножей и материала, из которого они изготовлены. Поскольку размол играет существенную роль в формировании упругопластических свойств бумажных отливок, изучению физико-химических явлений, происходящих в процессе размола, и созданию современных теорий размола уделяется в литературе серьезное внимание [35]. Необходимость размола в процессе изготовления бумажных диффузоров обусловлена следующими основными причинами. Для получения прочной и равномерной отливки необходимо, чтобы наряду с длинноволокнистой фракцией в ней присутствовали и мелкие волокна, которые уменьшают хлопьеобразование при отливе и заполняют просветы между длинными волокнами, поэтому в процессе размола производится укорочение волокон. Кроме того, при размоле волокна расщепляются на фибриллы, при этом происходит развертывание наружной поверхности волокна, что создает условия для установления межволоконных связей и повышает механическую прочность бумаги. При размоле происходят два вида явлений: чисто механическое воздействие размалывающей гарнитуры на растительные волокна с изменением их формы и размеров и коллоидно-химическое воздействие, проявляемое в виде так называемой гидратации волокон.

Рис. 4.12. Констркция УЗГ

Рис. 4.13. Конструкция конической мельницы

Основными стадиями размола являются: набухание целлюлозы, внешнее фибриллирование, внутреннее фибриллирование, активация поверхности волокон. Процесс набухания является необходимой предпосылкой всех явлений, происходящих при размоле волокнистой массы в любых типах размалывающих аппаратов. Он ускоряет процесс размола и способствует образованию межволокнистых связей. Целлюлоза в силу своего агрегатного состояния способна впитывать воду - набухать, при этом следует различать три составляющих процесса: проникновение "свободной" воды между волокнами, "капиллярной" воды, которая связывается с целлюлозой силами поверхностного натяжения, "молекулярной" воды, молекулы которой связываются с гидроксильными группами целлюлозных молекул. Набухание является экзотермическим процессом. Высвобождающаяся при этом энергия ускоряет процесс фибрилляции. На следующей стадии происходит разрушение поверхностной оболочки волокна, а также внешнее и внутреннее фибриллирование, что приводит к освобождению большого числа гидроксильных групп, способных к образованию прочных водородных межволоконных связей, и обеспечивает повышение прочности бумажных отливок. И наконец, на последнем этапе осуществляется в основном рубка, т. е. укорачивание волокон.

Для контроля процесса размола используются специальные измерительные приборы. Наиболее распространенным в промышленности является прибор СР-2, с помощью которого степень помола волокнистой массы выражается в условных градусах Шоппер-Риглера (°ШР). Конструкция прибора показана на рис. 4.14. Процесс измерения происходит следующим образом. Из ролла берут определенный объем массы, содержащий примерно 2 г сухого вещества, разбавляют одним литром воды и выливают в верхнюю камеру 1, после чего волокнистая масса через сетчатый цилиндр 3 стекает (при удалении клапана 4 в сосуде 2) в два мерных цилиндра 5 или 6. Если помол содержит в основном длинные нерасщепленные волокна, сток воды идет медленно через узкую трубку 6, если в помоле в основном короткие расщепленные волокна, вода быстро стекает через широкое отверстие 5. Количество воды, вылившееся через боковую трубку с широким отверстием, служит мерой степени помола массы (разность между всем количеством воды и количеством, прошедшим в отверстие 6, равная 10-5 м3, соответствует 1° ШР). Степень помола нужно определять при 20°С (при повышении температуры воды степень помола снижается, и наоборот). Прибор СР-2 мало чувствителен в области малых значений градуса помола (от 8 до 20° ШР) и не пригоден для автоматизации процесса измерений, поэтому для производства диффузоров актуальной является разработка специальных измерительных приборов (для измерения степени концентрации бумажной массы, длины волокна, градуса помола и др.).

Рис. 4.14. Схема прибора Шоппер-Риглера

За последние годы разработан новый прибор для измерения малых концентраций ПИК-2, который можно использовать для измерения концентрации в процессе как размола, так и отлива диффузоров. Принцип действия прибора основан на измерении степени деполяризации линейно поляризованного света, проходящего через размалываемую волокнистую суспензию. Схема работы прибора показана на рис. 4.15. Свет от источника 4 через линзу 5 и поляризационный фильтр 6 направляется на исследуемую массу 7, где происходит его частичное рассеяние и поглощение, а также деполяризация на оптически активных молекулах целлюлозы. На выходе используются два раздельных канала регистрации опорного пучка: поляризационный светофильтр 1 и оптоэлектрический преобразователь 2, а также канал информационного светового пучка: поляризационный светофильтр 8 и оптоэлектрический преобразователь 9. Сигналы из 2 и 9 поступают в блок деления, в котором составляется соотношение интенсивностей опорного и информационного пучков, пропорциональное концентрации волокна в массе. Проводимые на протяжении ряда лет исследования позволили выделить основные факторы в процессе размола, оказывающие влияние на свойства диффузоров и электроакустические характеристики громкоговорителей. К их числу относятся:

химический состав применяемых целлюлозных волокон;

состав наполнителей бумажной массы;

вид размалывающего оборудования (роллы, конические мельницы, гидроразбиватели) и режимы его применения (величина зазора между ножами, толщина и материал ножей, угол наклона между ними и др.);

время размола;

температура, степень кислотности (рН) и чистота раствора;

концентрация бумажной массы.

Рис. 4.15. Схема прибора ПИК-2

Состав целлюлозных волокон оказывает существенное влияние на процесс размола в связи с различием в прочности и толщине стенок, распределении в них гемицеллюлоз и лигнина, степени полимеризации макромолекул в поверхностных слоях волокон и т. д. По способности к набуханию материалы располагаются в следующей последовательности: СФИ беленая, СФИ небеленая, СФА беленая, СФА небеленая. Способность различных типов целлюлозы к размолу показана на рис. 4.16, а. Как следует из графиков, для достижения заданного градуса помола для каждого вида целлюлозы требуется разное время. Так, для достижения 30° ШР для СФИ беленой требуется 10 мин, для СФА беленой - 100 мин. Поэтому для каждого вида целлюлозы, входящей в состав композиции, лучше размол производить отдельно, что позволяет реализовать оптимальные условия для каждого компонента [26]. Однако в промышленном производстве ГГ чаще используется совместный размол в роллах (как экономически более выгодный). Вначале в ролл вводится более "жесткая" целлюлоза, затем по достижении определенного градуса помола добавляется более "мягкая". Общее время размола регулируется за счет различия во времени роспуска в дефибрере. Размол целлюлозы связан с большим расходом энергии, и поэтому в производстве бумаги и бумажных диффузоров используется добавление в размалываемую массу веществ, ускоряющих размол и улучшающих механические свойства бумаги, например, применяются манногалактаны. В процессе размола в состав бумажной массы вводятся различные химические наполнители. В производстве отечественных ГГ на автоматизированных линиях ко всем перечисленным в предыдущем разделе композициям бумажных масс добавляются: краситель органический прямой черный ГОСТ 21814-76 - 5%; клей укрепленный ТУ 81-05-105-72 - 4%; меламиноформальдегидная смола ТУ 6-05-1453-76 - 1%; сульфат алюминия марки А ГОСТ 12966-85 - 8%; кислота соляная ГОСТ 3118-77 - 0,6%; латекс синтетический ОКС-65-ГП ГОСТ 10564-75 - 4% (для отдельных типов ГГ). Химические наполнители вводятся с целью обеспечения "проклейки" массы, для чего применяется "клей укрепленный". Проклейка уменьшает впитываемость, увеличивает механическую прочность отливок, при этом наибольший эффект достигается в нейтральной или слабощелочной среде. Кислотность среды регулируется введением сульфата алюминия Al2(SO4)3, что, кроме того, способствует удержанию наполнителей и мелких волокон (что необходимо для обеспечения равномерности отливок). Это происходит потому, что волокна целлюлозы имеют отрицательный электростатический заряд и под действием одинаковых зарядов волокна в растворе взаимно отталкиваются. При введении сернокислого алюминия, являющегося электролитом, положительно заряженные ионы алюминия нейтрализуют отрицательные заряды волокон и способствуют удержанию наполнителей. Для придания бумажным диффузорам влагостойкости на автоматизированных линиях при производстве ГГ в бумажную массу при размоле в качестве наполнителя вводится меламиноформальдегидная смола, которая предварительно растворяется в слабом растворе (примерно 5%) соляной кислоты при температуре 40...45°С. При последующей горячей опрессовке диффузоров происходит процесс поликонденсации меламиноформальдегидной смолы. При этом она переходит в водонерастворимое состояние с образованием связей между растительными волокнами. Влагопрочность бумаги при изготовлении некоторых типов диффузоров может быть также увеличена введением в массу, например, синтетического, бутадиенстирольного латекса марки СКС-65 ГП. До установки автоматического оборудования на крупносерийных производствах и на мелкосерийных заводах в настоящее время влагопрочность диффузоров обеспечивается за счет пропитки в готовом виде после отлива и прессования. Для этого в основном используют раствор полиизобутилена (П-200) в бензине и нитроцеллюлозный лак.

Рис. 4.16. Зависимости степени помола от времени размола (а) Е и γ от градуса помола (б) и степени набухания целлюлозы от pH-среды (в): 1 - СФИ беленая еловая; 2 - СФИ небеленая еловая, 3 - СФА беленая хвойная, 4 - СФА небеленая сосновая, 5 - СФА беленая хвойная облагороженная, 6 - СФА небеленая березовая, 7 - небеленая соломенная, 8 - СФИ небеленая еловая, 9 - СФА небеленая сосновая

Вид размалывающего оборудования (роллы, гидродинамические генераторы, конические мельницы) оказывают существенное влияние на процесс размола и физико-механические параметры бумажных диффузоров. Сравнительный анализ параметров бумажных отливок, полученных из сульфитной беленой целлюлозы, размолотой на различном оборудовании, показан в табл. 4.11.

Таблица 4.11

Как видно из этих данных, наилучшее сохранение длины волокна (Δl = 17%) достигается при размоле в гидродинамическом генераторе. Конические мельницы, работающие на больших скоростях вращения (370 об/мин), обеспечивают интенсивную рубку волокна (Δl = 44%). Процесс размола на роллах зависит от расстояния между барабаном и планкой (чем оно меньше, тем интенсивнее идет рубка волокна); толщины лезвия ножей (для мягкой обработки - "жирный" помол - применяются ножи барабана с толщиной лезвий 6...7 мм, а планки 3...4 мм, для твердой - "садкий" помол - 9...10 мм и 6...7 мм); угла наклона ножей к оси (чем он больше, тем интенсивнее происходит рубка волокна) и свойств материалов ножей. Обычно используются стальные ножи, однако при производстве диффузоров нередко применяются базальтовые размалывающие устройства. Это позволяет достичь высокой степени помола при сохранении сравнительно большой длины волокна, так как решающее влияние на характер размола оказывает сдавливание волокон на сравнительно большой поверхности, которая с помощью острых граней и трещин способствует интенсивному фибриллированию. Следует отметить, что из-за влияния этих многочисленных и не всегда контролируемых в производстве факторов целлюлоза, размолотая до одинакового градуса помола в роллах разных производств, может обладать разными физико-механическими параметрами (например, СФИ небеленая целлюлоза, размолотая на роллах трех разных заводов до 23°ШР, имела разброс модуля Юнга от 0,23 ⋅ 109 до 0,43 ⋅ 10-9 Н/м2). Это приводит к тому, что ГГ одного типа, выпущенные на разных заводах, могут значительно отличаться по качеству звучания и параметрам.

Увеличение времени размола приводит к почти пропорциональному возрастанию градуса помола на начальном этапе (0...40 мин). Как показано на рис. 4.16, а, время, необходимое для достижения заданного градуса помола, зависит прежде всего от состава целлюлозы. Кроме того, с увеличением градуса помола на начальном этапе все показатели механической прочности растут, достигают некоторого максимума и затем снижаются. Пример зависимости модуля Юнга и плотности от градуса помола для СФА беленой целлюлозы показан на рис. 4. 16, б. При больших градусах помола начинается деструкция волокна и поэтому все показатели падают. Анализ влияния градуса помола на выходные электроакустические характеристики ГГ показывает, что область оптимума по всем показателям - уровню звукового давления, неравномерности, разбросу АЧХ и т. д. - составляет 20...24° ШР. В процессе разработки ГГ должен выбираться оптимальный для каждого типа градус помола и строго контролироваться в процессе производства.

Температура, степень кислотности среды и чистота раствора также являются важными факторами, оказывающими влияние на процесс размола и свойства получаемых из бумажной массы диффузоров. Как известно, набухание и гидратация целлюлозных волокон в процессе размола являются экзотермическими процессами, т. е. сопровождаются выделением тепла. Если отвод тепла уменьшается при повышении температуры окружающей среды, то возрастает продолжительность размола, волокна из-за недостаточности набухания хуже фибриллируются и механическая прочность бумажных отливок падает. Эмпирически установлено, что в летнее время продолжительность размола увеличивается на 5...8% при одновременном снижении прочностных характеристик. Так, разогревание массы с 20 до 50°С при прочих равных условиях снижает степень помола на 10...15%, разрывная длина падает на 15...20%, а число двойных перегибов уменьшается в 2...4 раза. Поэтому оснащение размалывающего оборудования охлаждающими устройствами дает возможность улучшить показатели технической прочности вырабатываемой бумаги и уменьшить расход энергии на размол.

Прочность и физические свойства бумажных отливок зависят от кислотности среды, в которой происходит размол. При снижении рН ниже 6,3 механические характеристики значительно ухудшаются. Оптимальная величина рН составляет 10. Зависимость степени набухания от рН среды для разных видов целлюлозы показана на рис. 4.16, в.

Степень чистоты раствора влияет на процесс размола, например, в дистиллированной воде процесс набухания идет значительно интенсивнее.

Концентрация бумажной массы при размоле оказывает существенное влияние на прочностные свойства бумаги. При снижении концентрации общее давление размалывающего устройства воздействует на меньшее число волокон и процесс укорочения волокон ускоряется. Энергетически выгоднее применять способ, при котором волокна вначале подвергаются рубке при меньшей концентрации массы, а затем фибриллируются при большей. Так как механическая прочность укороченных волокон оказывается сниженной, довести их затем до нужной степени фибрилляции можно при меньших затратах энергии. Каждый вид оборудования (роллы, конические мельницы, гидроразбиватели) требует своей оптимальной концентрации при размоле. Для производства диффузоров используется концентрация 2...3% в роллах и 0,02% в УЗГ.

Таким образом, технологический процесс размола целлюлозной массы оказывает существеннейшее влияние на физико-механические параметры и электроакустические характеристики ГГ. Разработанные в настоящее время методы контроля процессов размола позволяют приступить к реализации автоматизированного управления всеми параметрами технологического процесса с помощью ЭВМ [76], что является важнейшей задачей в производстве ГГ.

Процесс отлива и прессования диффузоров является очень важным этапом в изготовлении ГГ, влияющим на их параметры и качество звучания. Сущность процесса отлива состоит в том, что волокна размолотой и разваренной в воде целлюлозы оседают под действием принудительного вакуумного отсоса на мелкой сетке и формируют структуру диффузора. В современном массовом производстве диффузоры изготовляют на многопозиционных автоматах [75], производительность которых достигает 2500-5500 диффузоров в смену. Схема работы многопозиционного автомата для изготовления диффузоров показана на рис. 4.17, а. Процесс отлива происходит в такой последовательности. После окончания размола бумажная масса подается в баки для хранения, где она перемешивается при поддержании постоянной концентрации. Из баков хранения масса перекачивается в смеситель-дозатор, откуда она автоматически подается в стакан-дозатор на позицию 1 (или первые две позиции) автомата. В некоторых конструкциях автоматов масса подается из тангенциально расположенных на боковой стенке отверстий стакана, при этом масса закручивается и происходит направленная укладка волокон, что повышает жесткость диффузоров в окружном направлении. Дозировочный стакан (рис. 4.17, б) укреплен на отливочной головке, состоящей из вакуумного резервуара 1, подсетника 2, металлической сетки 3 повторяющей форму отливаемого диффузора, прижимного кольца 4. Вакуумный резервуар имеет форму цилиндра, в основании его находится патрубок 5 от вакуумного насоса. Подсетник изготовляют из антикоррозийного твердого материала (стали, латуни, меди, алюминия), повторяющего форму диффузора, и имеет сквозную перфорацию в виде круглых отверстий, располагающихся по спирали или концентрическим линиям (рис. 4.17, в). На подсетник накладывается рабочая сетка. При поступлении массы в дозировочный стакан включается принудительный вакуум, волокна осаждаются на рабочей сетке, отсосанная вода сливается в баки. Регулируя плотность вакуума, можно менять скорость осаждения волокон на сетку и тем самым массу диффузора, распределение толщины и плотности по образующей.

Рис. 4.17. Схема работы автомата отлива диффузоров (а), конструкция отливочной головки (б), конструкция подсетника (в)

Для расширения возможности регулирования плотности применяется раздельная регулировка вакуума на диффузоре и подвесе. Большое влияние на качество диффузоров оказывают размер, форма и число отверстий на подсетнике, которые в настоящее время подбираются опытным путем. Поскольку толщина и плотность диффузоров пропорциональна числу отверстий на единицу площади, число отверстий на подсетнике выше (или больше их диаметры) у нижнего основания конуса и меньше у подвеса. Размеры ячеек сетки (пропорциональные ее номеру) также оказывают существенное влияние на свойства диффузоров и подбирают для каждого типа диффузора в процессе разработки.

На позиции 2 (см. рис. 4.17, а) производится вакуум-отсос, т. е. удаление излишков влаги с помощью принудительного вакуума, затем на позиции 3 выполняется горячее прессование, для чего диффузор с сеткой устанавливается в пресс-форме, состоящей из стального пуансона и матрицы (рис. 4.18). Форма пуансона и матрицы является точным повторением формы отливаемого диффузора (с учетом сетки). При опрессовке регулируется температура пуансона и матрицы (обычно она различается примерно на 30°) и давление прессования. На позиции 4 диффузор сжатым воздухом снимается с сетки, на позиции 5 контролируется загрязненность сетки с помощью фотоэлементов, на позиции 6 производится промывка или отжиг сетки, затем цикл начинается снова.

Рис. 4.18. Пресс-форма для опрессовки диффузора (пуансон и матрица)

К основным параметрам технологического процесса отлива и прессования диффузоров, оказывающим наибольшее влияние на электроакустические характеристики ГГ, могут быть отнесены следующие: концентрация бумажной массы; величина вакуума; конфигурация подсетника (число, величина, форма и расположение отверстий); параметры рабочей сетки (размеры ячеек, материал); способ отлива (конструкция автоматов отлива, последовательность операций сушки, опрессовки и т. д.); температура, время, давление прессования. Для анализа влияния этих параметров на электроакустические характеристики проводились и продолжают проводиться многочисленные исследования.

Как правило, отлив диффузоров производится при очень низких концентрациях бумажной массы: примерно 0,01%. Увеличение концентрации до 0,02% приводит к увеличению неравномерности и разброса частотных характеристик: уменьшение до 0,005% снижает неравномерность, но увеличивает разброс АЧХ. Для каждого типоразмера диффузора оптимальная величина концентрации может быть разной и должна уточняться в процессе разработки.

Исследование влияния параметров и материала рабочей сетки, например, для диффузоров с диаметрами 125 и 200 мм показало, что с изменением номера сетки (т. е. размеров ячейки) могут изменяться звуковое давление в пределах 0,05...0,06 Па и неравномерность от 1 до 5 дБ. Кроме того, при опрессовке на крупноячеистых сетках значительно возрастает разброс частотных характеристик.

Материал сетки существенно влияет на качество диффузоров. Обычно применяются латунные сетки, однако они обладают малой износостойкостью. В качестве материалов сетки в процессе исследований были опробованы нержавеющая сталь, фосфористая бронза, капрон, фторопласт-2, фторопласт-4 и др. Однако проблема поиска материала, полностью отвечающего требованиям: большой износоустойчивости, механической прочности, термоустойчивости, способности к формованию и др., еще не решена.

Режим опрессовки также влияет на уровень звукового давления и формы получаемых при этом частотных характеристик, поэтому в процессе разработки должен производиться подбор оптимального соотношения времени, температуры и давления прессования. Так, оптимальное время, обеспечивающее наилучшее сочетание давления, неравномерности, разброса АЧХ, для типоразмера 100 × 160 мм оказалось равным 5...8 с.

Анализ зависимостей звукового давления и неравномерности от давления и температуры прессования (результаты для громкоговорителей диаметром 200 мм приведены на рис. 4.19) показывает, что, подбирая режимы прессования, можно в достаточно широких пределах менять уровень звукового давления и неравномерность АЧХ.

Рис. 4.19. Зависимость уровня звукового давления от времени, температуры и давления прессования

После опрессовки диффузоров при их изготовлении на автоматических линиях, где происходит введение влагозащитных добавок в бумажную массу, проводится пропитка только конической части на расстоянии 20...30 мм от шейки для увеличения ее жесткости (обычно применяется 9%-ный раствор нитролака НЦ-222 в растворителе 646). Пропитка выполняется на машинах, состоящих из цепного контейнера шахтного типа, на подвесках которого имеются ячейки для укладки диффузоров шейкой вниз. Диффузоры устанавливаются в ячейки, затем подводится ванна с раствором нитролака и пропитывается конусная часть, после чего происходит сушка при прохождении в печи контейнера с диффузорами. Завершающей операцией является обрубка диффузоров по внутреннему и внешнему контурам. Если изготовление диффузоров производится на полуавтоматах и отливочных машинах, влагозащитная пропитка обычно не вводится в массу, а диффузоры пропитываются полностью после опрессовки способом окунания в раствор полиизобутилена. Вторая опрессовка производится также в области шейки конуса лаком НЦ-62 или НЦ-222.

Вопросам выбора пропиток были посвящены многочисленные исследования в отечественной и зарубежной практике разработок и производства диффузоров. Наибольшее распространение получили: полиизобутилен, латекс, поливиниловый спирт и др. В ряде случаев у громкоговорителей, предназначенных для работы в условиях тропического климата, обрабатываются бумажные диффузоры фунгисидами, чаще всего используются салициланилид или трилан. Их введение предохраняет бумажные диффузоры от обрастания плесневыми грибами в условиях относительной влажности 95...98% и температуры 30 ± 2°С в течение трех лет.

Готовые диффузоры подвергаются 100%-ному контролю: по весу, резонансу, внешнему виду на просвет (для определения равномерности распределения массы материала диффузора по его поверхности). Для контроля этих параметров в условиях крупносерийного производства созданы устройства для автоматизации процесса измерений. Контроль по резонансу осуществляется на установках типа ИРСИД-80 (см. гл. 2). Контроль на просвет осуществляется на специальной установке визуально (при освещении установленного диффузора источником света). Измерения этих характеристик оказываются недостаточными для суждения о качестве диффузоров и установления их связи с параметрами технологического процесса. Поэтому ведутся поиски новых средств, пригодных для автоматизированного контроля процессов изготовления и оценки диффузоров. К их числу могут быть отнесены установки для измерения модуля сдвига в готовых диффузорах [38] и приборы для оптического контроля неоднородности распределения плотности по диффузору. Работа приборов основана на том, что материал диффузора, с одной стороны, обладает конечной прозрачностью по отношению к световому пучку в красной области спектра, с другой - прозрачность пропорциональна плотности диффузора. Сканируя лучем по диффузору и измеряя величину коэффициента прозрачности, можно получать распределение плотности по диффузору. Кроме того, чрезвычайно информативными остаются методы измерения модуля Юнга и коэффициента затухания (см. гл. 2). Статистически обработанные результаты измерений больших партий серийно выпускаемых диффузоров для бытовой массовой аппаратуры, изготовленных на автоматическом оборудовании, позволили получить некоторые усредненные зависимости распределения массы, резонанса, толщины, плотности, модуля Юнга и сдвига от параметров технологического процесса. Кривые распределения массы диффузоров, полученных на автоматическом оборудовании и на ранее применяемых многоместных литьевых машинах, показаны на рис. 4.20.

Рис. 4.20. Распределение диффузоров по весу: 1 - автомат отлива и прессования, 2 - механизированная линия

Общий закон изменения модуля Юнга вдоль образующей получился следующего вида: Е = с1αβ - с2, где α - криволинейная координата вдоль меридиана; с1, c2, β - коэффициенты, зависящие от параметров технологического процесса, состава бумажной массы и пропитки. В частности, для диффузоров диаметром 150 мм с законом изменения образующей R = R0chα эти коэффициенты оказались равными C1 = 6,2; С2 = 0,8; β = 0,07 (без пропитки) и C1 = 8; c2 = 2,8; β = 0,07 (с пропиткой полиизобутиленом). Измерение распределения модуля Юнга в долевом и поперечном направлении при направленной укладке волокон позволило установить, что он увеличивается в 1,8 раза в окружном направлении и имеет существенное значение для сдвига окружных резонансов в более высокочастотную область (см. гл. 3). Исследования [38] связи модуля сдвига, определяемого с помощью измерения частоты крутильных колебаний и добротности, дали возможность установить его тесную корреляцию с параметрами технологического процесса, поэтому он может использоваться в качестве критерия для контроля за соблюдением технологических режимов.

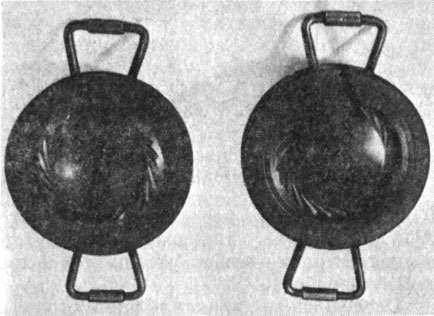

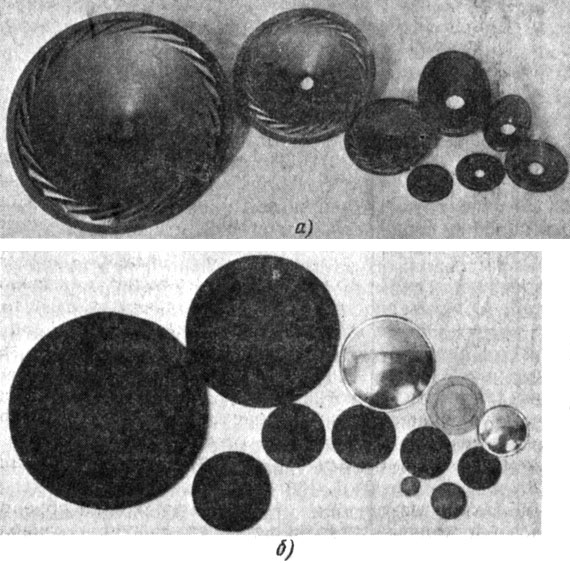

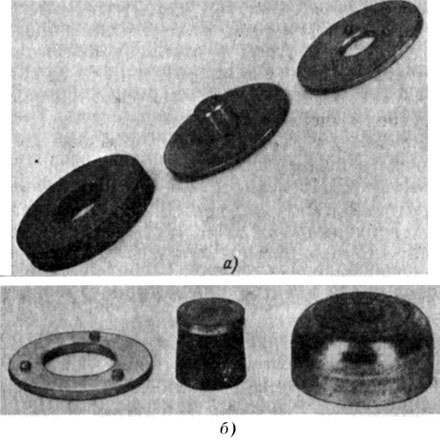

Заметим, что в большинстве массовых ГГ применяются пылезащитные колпачки из той же бумажной массы, что и диффузоры, технология их изготовления практически совпадает с производством диффузоров. Внешний вид серийных диффузоров и колпачков, применяемых в массовых ГГ, показан на рис. 4.21.

Рис. 4.21. Диффузоры (а) и колпачки (б) серийных громкоговорителей

Подводя итоги анализа технологического процесса изготовления диффузоров в целом, следует отметить:

1) организация этого технологического процесса (выбор оборудования, последовательности операции, подбор основных технологических параметров) оказывает существенное влияние на качество звучания, электроакустические характеристики и разбросы параметров готовых ГГ;

2) в процессе размола, отлива, прессования и пропитки диффузоров выявляется целый ряд параметров (концентрация бумажной массы, давление, температура прессования, времени размола и др.), оказывающих наиболее существенное влияние на выходные характеристики ГГ, контроль за которыми должен постоянно осуществляться в процессе изготовления диффузоров; а их оптимальное сочетание подбираться для каждого типоразмера ГГ в процессе разработки;

3) в настоящее время создаются приборы для непрерывного контроля технологического процесса изготовления диффузоров, что позволит перейти к автоматизации процессов управления его параметрами с помощью ЭВМ.

В ряде отраслей промышленности уже используются современные методы оптимизации сложных технологических процессов, применительно к изготовлению диффузоров такие работы были начаты [77], однако необходимого для отрасли развития и внедрения эти работы еще не получили. Поэтому разработка оптимизированных на ЭВМ автоматизированных систем управления технологическим процессом изготовления диффузоров, использующих современные методы статистической обработки данных, корреляционный, факторный анализ, теорию идентификации, теорию оптимизации и др., является одной из актуальнейших задач в отрасли, производящей массовые ГГ.

Процесс изготовления центрирующих шайб заключается в горячем прессовании их из предварительно пропитанных и высушенных тканей. Ткань пропитывается в специальной установке, состоящей из камеры с раствором, валков, сушильной печи и специальных кассет с барабанами. С последних сматывается непропитанная ткань и после окончания пропитки пропитанная и разрезанная на нужную ширину ткань наматывается снова на барабаны.

В качестве пропиточного состава используется в основном раствор бакелитового лака в спирте с различной плотностью в зависимости от материала и типоразмера ГГ (так, для миткаля Т-7 в ГГ с размерами 100 × 160 используется следующий состав: лак ЛБС-1 - 27...31%, спирт этиловый 73...69%, масло касторовое 1...2%. Для некоторых типов ГГ ткани перед пропиткой подвергаются стирке (расшлихтовке) и сушке на специальной автоматизированной установке. Процесс предварительной обработки тканей оказывает существенное влияние на однородность и воздухопроницаемость материала, а следовательно и на нелинейность упругих характеристик, полученных из них центрирующих шайб. После пропитки ткань в установке накалывается на иглы ширильной машины и через систему валов поступает в сушильную печь, при этом ткань натягивается в продольном и поперечном направлениях. При таком натяжении увеличиваются поры между нитями основы и утка, а следовательно, и воздухопроницаемость ткани. Контроль за натяжением должен обязательно осуществляться в процессе обработки, так как недостаточность натяжения может привести к резкому снижению воздухопроницаемости, так как при одинаковых материале (миткаль Т-7) и составе пропитки различие в воздухопроницаемости тканей для шайб ГГ, изготовленных на разных предприятиях, достигает 150 дм3/м2 с. Воздухопроницаемость материалов для шайб промышленных типов ГГ показана в табл. 4.8.

На физико-механические параметры используемых для центрирующих шайб материалов (модуль Юнга, коэффициент затухания, плотность) влияет состав и концентрация пропитки, режимы предварительной стирки, пропитки и сушки (см. § 4.2). Сопоставление усредненных величин модуля Юнга для стиранных и нестиранных материалов показывает, что у нестиранных материалов значение модуля Юнга в 1,5...2 раза больше, но и анизотропия свойств в разных направлениях существенно увеличивается. Наибольшее влияние на упругость центрирующих шайб оказывает плотность пропиточного бакелизированного состава. Измерения модуля Юнга и прогиба центрирующих шайб показали, что при увеличении плотности пропитки на 15% модуль Юнга, например, для миткаля увеличивается примерно на порядок (т. е. в 10 раз), а прогиб уменьшается почти в 2 раза. Поэтому плотность пропиточного состава должна выбираться в процессе разработки конкретных типов ГГ и строго контролироваться при изготовлении.

Следующим этапом изготовления центрирующих шайб является горячее прессование их из пропитанных материалов. Опрессовка центрирующих шайб в настоящее время выполняется на автоматических установках. На подающее устройство устанавливается кассета с пропитанной тканью. С помощью специальных зажимов ткань укладывается на цепи конвейера, защемляется и подается на первую позицию автомата, где она предварительно подрезается. На второй позиции шайба формуется путем опрессовки ткани в горячей прессформе, точно повторяющей заданную форму шайбы. В третьей позиции происходит водяное охлаждение шайб в пресс-форме, затем на последующих позициях выполняется вырубка центрального отверстия и обрубка по контуру. Отход ленты перематывается на приемный барабан. Управление всеми операциями производится автоматически. Основными параметрами технологического процесса, оказывающими влияние на упругие характеристики шайб и электроакустические параметры ГГ, являются температура, время и давление прессования. С увеличением давления прессования, например, от 2 до 4 кг/см2, модуль Юнга возрастает почти в 2 раза, соответственно возрастает резонансная частота и уменьшается прогиб. Увеличение температуры прессования повышает жесткость шайб, но может вызвать пережигание материала, что резко снижает стойкость центрирующих шайб к механическим и климатическим воздействиям. Подбор оптимального сочетания, времени и температуры прессования производится в процессе разработки каждого типа ГГ.

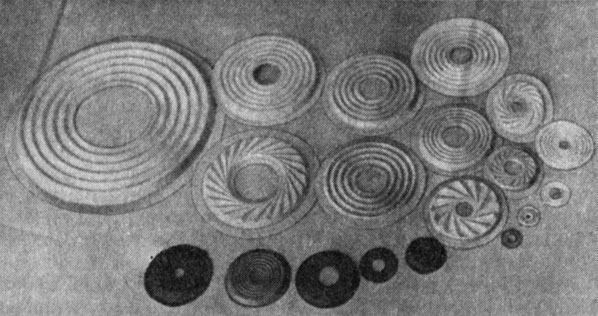

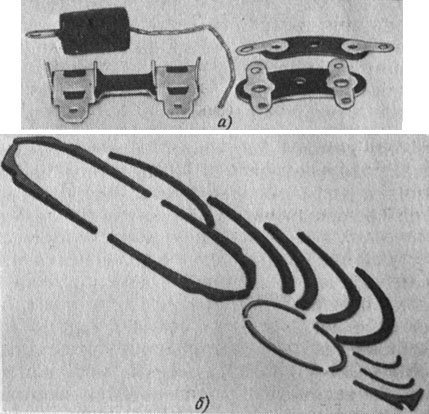

Готовые шайбы проверяются по внешнему виду, массе и величине прогиба, который измеряется с помощью прибора ПИПШ-1 (см. гл. 2). Нормы прогиба для некоторых серийно выпускаемых типов ГГ установлены следующие: 0,5ГДШ-1 (0,25ГД-10) при нагрузке 50 г допустимый прогиб (0,6 ± 0,1) мм, 75ГДН-1 (30ГД-2) при нагрузке 100 г прогиб (2 ± 1) мм и т. д. В ряде случаев для измерения резонансной частоты центрирующих шайб может использоваться прибор ИРСИД-80. При периодических и типовых испытаниях проверяется влагоустойчивость центрирующих шайб, для чего они помещаются в камеру влаги, где выдерживаются в течение 48 ч при относительной влажности 93,3%, после выдержки в течение 24 ч в нормальных условиях измеряются масса и прогиб. Внешний вид центрирующих шайб ряда серийных ГГ показан на рис. 4.22.

Рис. 4.22. Центрирующие шайбы

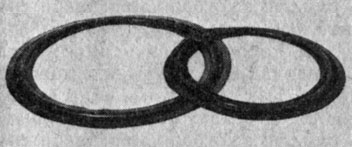

Как уже было отмечено, подавляющее большинство подвесов массовых ГГ изготовляется вместе с диффузором из бумажной массы. Однако для ГГ, применяемых в высококачественной бытовой аппаратуре и профессиональной аппаратуре, подвесы изготовляются из других материалов: резины, пенополиуретана, прорезиненной ткани и т. д. Наибольшее распространение получили подвесы из резины и пенополиуретана, поэтому на технологии их изготовления остановимся более подробно. Резина поступает на производство в виде толстых пластин, затем на линиях автоматизированного производства подвесов ее подвергают ряду механических обработок: на резальной машине сырье нарезают на заготовки, затем пропускают через вальцы с целью получения листов требуемой толщины в зависимости от типоразмера громкоговорителя. Далее резину разрезают на прямоугольные шнуры, которые укладывают в многоместные, предварительно нагретые до 145...150°С пресс-формы. Для улучшения формования деталей применяется двух-трехкратная подпрессовка, первая производится при меньшем давлении, вторая - при большем. Пресс-форма обрабатывается кремнийорганической жидкостью. Технологические режимы опрессовки зависят от марки резины: марка 1847 - температура 143 + 3°С, время выдержки - 20 мин; марка НО-68-1 - время 30 мин, температура 143 + 3°С. Для ускорения времени вулканизации в сырую резину иногда добавляют специальные ускорители, например типа "Тиурам-Д", что позволяет сократить время вулканизации почти в 4 раза. После опрессовки готовые подвесы обрубаются по внешнему и внутреннему контуру на вырубном штампе и проверяются по массе и внешнему виду. В ряде ГГ используются подвесы из пенополиуретана (например, ППУ-40 и ППУ-335). Сначала листовой пенополиуретан окрашивается, как правило, черным дисперсным красителем в водном растворе (концентрация примерно 5 г/л) с добавками уксусной кислоты, температура раствора 60...70°С, время выдержки 10...15 мин. Затем он промывается, сушится на воздухе и опрессовывается в пресс-формах: температура 160...170°С, давление 100...150 кг/см2. Одновременно с опрессовкой происходит обрубка по внешнему и внутреннему контуру. Нарушение режимов опрессовки приводит к потере формы подвесов, нарушению стабильности работы ГГ. Внешний вид подвесов для низкочастотных ГГ показан на рис. 4.23.

Рис. 4.23. Гофрированные подвесы

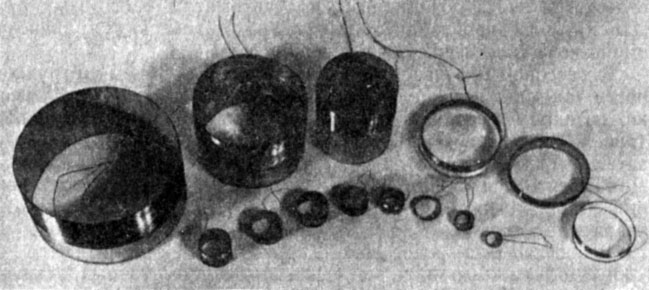

Технологические процессы изготовления звуковых катушек, выводов с амортизаторами и секторов следующие. Звуковые катушки изготовляются на намоточных участках. В подавляющем большинстве ГГ применяются звуковые катушки, состоящие из бумажного каркаса и двуслойной обмотки, при этом верхние слои провода укладывают так, чтобы его витки попали между витками нижнего слоя, витки прочно склеивают между собой и с каркасом. Различные типы катушек промышленных ГГ показаны на рис. 4.24. Технологический процесс изготовления звуковых катушек состоит из четырех операций: заготовки бумажного каркаса, намотки необходимого числа витков, окончательной доработки (зачистка, лужение концов провода, сушка катушки), контроля. Как было показано в § 4.2, бумажные каркасы изготовляются в основном из различных типов электроизоляционной бумаги, которая предварительно грунтуется, т. е. на специальной установке наносится один слой клея (обычно БФ-4), затем производится сушка и наносится второй слой клея. После вторичной сушки бумага нарезается на полосы и на прессе вырубаются прямоугольные заготовки или заготовки в виде ступенчатой полоски с добавочной лентой. При сборке на автоматических линиях каркасы звуковых катушек изготовляются другим методом: из двух намотанных друг на друга под углом 45° и склеенных между собой лент изготовляются цилиндрические трубки, из которых нарезаются необходимые по длине каркасы. Намотка звуковых катушек производится на специальных полуавтоматах, состоящих из поворотного диска, на котором крепятся шпиндели с оправками для установки каркасов звуковых катушек. Провод с бобины проходит через приспособление для нанесения клея и с помощью специального укладывающего ролика, совершающего возвратно-поступательные движения, наматывается в два слоя на каркас. После намотки катушка сушится под рефлекторной лампой время оборота диска. Производительность применяемых в настоящее время полуавтоматом 2200...2500 шт. в смену. После намотки звуковые катушки укладывают в многоячеечную тару и сушатся на цепном замкнутом конвейере не менее часа при Т = 160°С. Наиболее трудоемкой операцией при изготовлении звуковой катушки является окончательная доработка: подрезка каркаса, заправка выводов к каркасу, зачистка и лужение концов и пайка выводов с амортизаторами. В настоящее время эти операции выполняются на 12-позиционных полуавтоматах. Контроль звуковых катушек производится выборочно: проверяются значения омического сопротивления и внешний вид.

Рис. 4.24. Звуковые катушки

В массовом производстве ГГ значительный объем по трудоемкости занимает изготовление таких деталей, как выводы, лепестки, резиновые амортизаторы, заклепки и металлические шайбы (рис. 4.25). Выводы с лепестками и амортизаторами собираются затем в один узел, который поступает на конвейер сборки ГГ. Для изготовления выводов используются провода, поступающие на заводы, как правило, в готовом виде, где они только нарезаются по размеру. На некоторых предприятиях выводы изготовляются непосредственно: провода ПШ навиваются на хлопчатобумажную нить на специальных намоточных станках-автоматах. Лепестки (обычно используется латунная лента Л-63) заклепки и металлические шайбы изготовляются на прессах-автоматах штамповки мелких деталей. Готовые выводы и лепестки припаивают друг к другу, затем собирают с амортизаторами на полуавтомате, который выполняет следующие операции: рубит резиновый шнур на заготовки заданной длины, прокалывает их иглой с выступом, протаскивает в отверстие лепесток с выводом и выталкивает собранный узел в приемный бункер.

Рис. 4.25. Выводы с амортизаторами, заклепки (а), секторы, прокладки (б)

Технология изготовления диффузородержателей и деталей магнитной цепи. Диффузородержатели и детали магнитной цепи (керны, фланцы, полюсные наконечники, стаканы) изготовляются: в механо-штамповочных цехах, а затем на гальванических участках. Для подавляющего большинства массовых ГГ используются диффузородержатели, полученные методом штамповки из листовой стали (рис. 4.26), для мощных ГГ применяются держатели, полученные методом литья из алюминиевых сплавов под давлением в специальных пресс-формах. Диффузородержатели изготовляются на специальных прессах-автоматах с набором штампов в такой последовательности: вырубается заготовка из стальной ленты, пробиваются фасонные окна и центральное отверстие, выполняется предварительная вытяжка заготовки, производятся калибровка и пробивка отверстий, обрубка деталей по контуру, отбортовка, зачистка заусениц на шлифовальном круге. После этого пробиваются мелкие отверстия и диффузородержатели передаются в гальванический цех, где производится их цинкование (или кадмирование) в гальванических ваннах методом электрохимического осаждения.

Рис. 4.26. Диффузородержатели

Для магнитных цепей с кольцевыми магнитами изготовляются следующие детали: верхние и нижние фланцы, керны (рис. 4.27, а), для цепей с керновыми магнитами - керны, стаканы, полюсные наконечники, верхние фланцы (рис. 4.27, б). Нижние и верхние фланцы вырубаются из стальной ленты (например, 08КП-ОМ-3-3,0 × 125). Лента заправляется в валковую подачу пресса-автомата, где штампуются заготовки, которые затем подвергаются дополнительной обработке: галтуются (т. е. в специальных галтовочных вращающихся барабанах, заполненных, например, до половины керамическими шариками, фланцы очищаются от заусениц); верхние фланцы рихтуются (т. е. под большим давлением подпрессовываются для дополнительного выравнивания параллельных поверхностей) с одновременным обжатием фаски (рис. 4.27, в) на верхней стороне фланца. Затем вырубается центральное отверстие и выдавливаются пукли, которые используются для соединения фланца с диффузородержателем. После этого обжимается фаска с другой стороны фланца и на сверлильных станках нарезаются отверстия. Затем верхние и нижние фланцы передаются на гальванообработку (где проводится цинкование или кадмирование). Керны нарезаются из прутковой стали на холодно-высадочных автоматах, затачиваются фаски, шлифуются на бесцентровом шлифовальном станке и подвергаются гальванообработке. Следующим этапом является расчеканка (запрессовка керна с фланцем), которая выполняется на прессах-автоматах расчеканки с одновременной рихтовкой.

Рис. 4.27. Детали открытой цепи (а), детали закрытой цепи (б), конструкция фланцев (в)

Для закрытых магнитных систем полюсные наконечники вырубаются из листовой стали (например, лента 10-ОМ-2) на прессах-автоматах вырубки, а стаканы магнитопровода изготовляются в такой последовательности: вырубаются заготовки из листовой стали, затем они вытягиваются на штампах-автоматах, подрезаются торцы и передаются в сборочный цех (контроль размеров производится выборочно). Поиски новых материалов и технологических режимов для деталей магнитных цепей и диффузородержателей ГГ все время продолжаются. В частности, исследуется возможность применения методов порошковой металлургии, например, фланец с керном спекается из железного порошка (типа ПЖ4М) и уплотняется методом сферодвижной штамповки или торцевой раскатки. Внедрение такой технологии позволило бы снизить массу магнитной цепи до 25% за счет уменьшения потерь магнитного потока из-за отсутствия стыков между деталями и уменьшения вихревых токов, поэтому дальнейшая отработка этого метода чрезвычайно актуальна для производства ГГ. Как уже было сказано в § 4.2, в настоящее время отработан серийный процесс литья пластмассовых держателей (например, из полиамида марки ПА6-210 КС), при этом склейка магнитной цепи может быть заменена опрессовкой ее в пластмассу, одновременно с отливкой держателя.

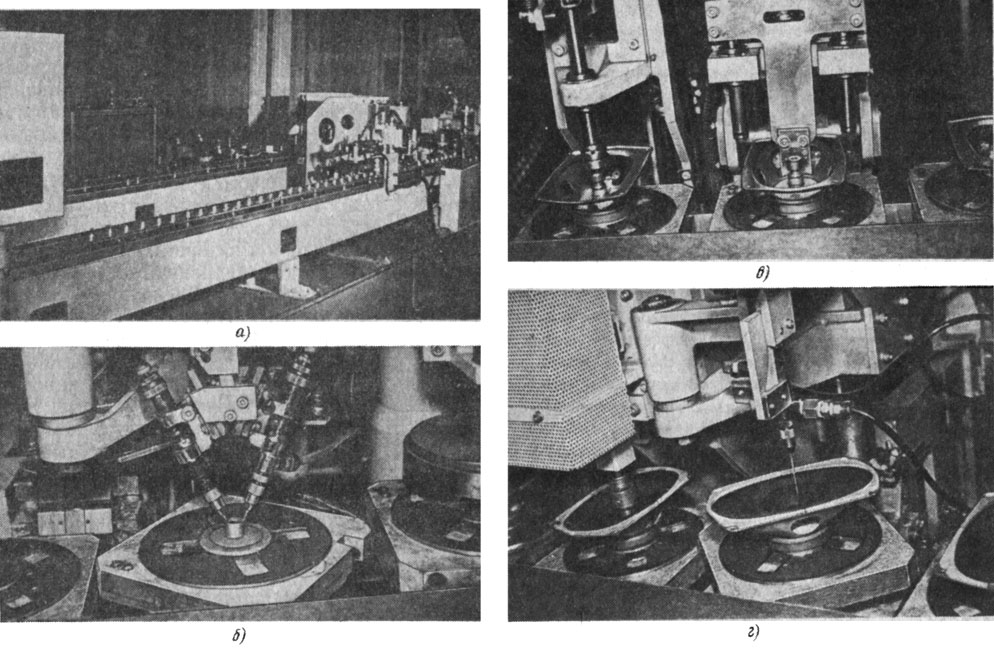

Сборка громкоговорителей. На современных крупносерийных производствах сборка всех элементов громкоговорителей производится на автоматических конвейерных линиях. Почти полная автоматизация процессов сборки достигнута для массовых типов громкоговорителей (высококачественных бытовых АС, некоторых типов профессиональной аппаратуры и т. д.), многие операции сборки производятся вручную или на механизированных приспособлениях. Процесс сборки существенно зависит от особенностей конструкции и типоразмеров громкоговорителей.

Рассмотрим основные этапы сборки массовых громкоговорителей на автоматизированной линии на примере громкоговорителя с открытой магнитной цепью. Процесс сборки на конвейерной линии начинается со сборки узла - магнит с керном и фланцем. К конвейерной линии в специальной таре подаются нижние керны с фланцами, при этом с помощью калибра проверяется диаметр керна и кольцевых магнитов. Детали комплексно располагаются на вспомогательной конвейерной линии, где они очищаются от пыли с помощью вакуума; затем детали автоматически перемещаются на главную сборочную линию, где на нижний фланец наносится клей ГИПК-13-14. Далее на керн с фланцем устанавливается магнит и на него также наносится клей, после чего на керн одевается центрирующая оправка.

Следующим этапом является сборка диффузородержателей с верхним фланцем и планкой с лепестком. На конвейер подаются готовые диффузородержатели, которые свариваются с верхним фланцем, на них автоматически закрепляется контактная планка. Собранные детали устанавливают в приспособление и между фланцем и держателем наносят клей ГИПК-13-13. Собранный узел автоматически передается на главную сборочную линию и устанавливается через оправку на магнит с нанесенным клеевым соединением. После операции обжимки узел передается на конвейер сушки (время 20...25 мин, температура 20...35°С), после чего из него извлекается оправка. Собранная магнитная цепь проверяется на прочность склеивания, после чего зазор прочищается вакуумным отсосом и наносится клей ГИПК-13-13 на полочку диффузородержателя под приклейку центрирующей шайбы со звуковой катушкой.

Далее осуществляется процесс сборки катушки с центрирующей шайбой. Звуковая катушка одевается на тонкостенный калибр и устанавливается на оправку автомата сборки, где на гильзу звуковой катушки наносится клеи под приклейку центрирующей шайбы. Затем тонкостенный цилиндр со звуковой катушкой вводится в центральное отверстие центрирующей шайбы, гибкие выводы параллельно устанавливаются в пазы приспособления для сборки и автоматически обрезаются, после этого узел "звуковая катушка + центрирующая шайба" передается на следующие позиции.

Сборка подвижной системы с магнитной цепью начинается с того, что узел "звуковая катушка + центрирующая шайба" вместе с тонкостенным цилиндром автоматически устанавливается в кольцевом зазоре магнитной цепи на главной сборочной линии. Выводы заправляются в зазор лепестков планки, затем выполняются операции приклейки центрирующей шайбы и сушки в естественных условиях. После этого производятся обжим лепестков и пайка гибких выводов к лепесткам планки, а также проверка целостности электрической цепи. Затем на верхнюю кромку диффузородержателя наносится клей под приклейку диффузоров. Готовые бумажные диффузоры, предварительно откалиброванные по внутреннему диаметру на приспособлении, устанавливаются в специальный носитель и подаются к главной сборочной линии, где автоматически производится приклейка диффузора к диффузородержателю. Следующим шагом является нанесение клея ГИПК-13-13 под приклейку секторов. Установка и приклейка секторов выполняется автоматически. Затем производятся приклейка катушки с диффузором и нанесение клея сверху в место стыка. Готовый ГГ передается на конвейер сушки. Сушка осуществляется при комнатной температуре примерно 25 мин. После этого ГГ возвращается на главную линию, где извлекается калибр.

Колпачки изготовляются из нетканого полотна на вспомогательной линии, где они вырубаются и формуются. Затем с помощью манипуляторов с вакуумными захватами они снимаются с пресс-формы, автомата и передаются на главную линию, где устанавливаются на торец звуковой катушки, клей подается сверху в сформованную канавку, через поры нетканого полотна просачивается в отверстие катушки и приклеивает колпачок.

После этого ГГ с главной линии передается на конвейерную линию, где производится намагничивание и маркировка ГГ. Автомат намагничивания представляет собой соленоид, работающий в импульсном режиме. Он включается от фотодиода через термисторный блок управления [76]. После намагничивания и маркировки ГГ передаются на конвейер окончательной сушки, которая производится в течение 20 мин при комнатной температуре. Некоторые основные операции сборки на автоматическом оборудовании показаны на рис. 4.28.

Рис. 4.28. Конвейер сборки (а), автоматы нанесения клея на керн (б), автоматы установки оправки в зазоре магнитной цепи (в), автоматы нанесения клея на шейку диффузора (г)

Завершающим этапом технологического цикла изготовления ГГ является тренировочный прогон. Основное назначение этой операции - стабилизация параметров и выявление скрытых дефектов. При склеивании деталей в них могут возникать местные напряжения, например, за счет неравномерного высыхания клея, применения усилий при посадке и т. д. Во время тренировки эти напряжения снимаются и основные параметры стабилизируются. Кроме того, при наличии скрытых дефектов (пыли или стружки в зазоре, слабой приклейки и т. д.) они в процессе тренировки обнаруживаются (проявляется дребезг). В зависимости от типа ГГ режимы тренировки меняются, например, ГГ типа ЗГДШ-4 тренируются на синусоидальном сигнале с частотой 50 Гц в течение 2 мин при напряжении (4,9 + 0,3) В.

Статистический анализ причин брака при серийном производстве ГГ, проявляющегося чаще всего в наличии дребезга, несоответствии уровня звукового давления и резонансной частоты заданным значениям, показывает, что наиболее вероятные причины заключаются в следующих нарушениях технологического процесса: при отливе диффузоров не соблюдаются заданные распределения толщины и плотности вдоль образующей диффузора (за счет несоблюдения размеров в пресс-формах, расположения отверстий в отливочных головках, несоблюдения точных значений концентрации бумажной массы, величины вакуума при отсосе, давления и температуры прессования); комки и просветы на поверхности диффузоров (за счет плохого размола и неравномерного распределения массы при отливе); неравномерности (пятна) при распределении пропитки; несоответствие веса и резонансов;

при опрессовке подвесов и центрирующих шайб - недостаточная температурная и временная стабильность ("провисание") из-за несоблюдения режимов пропитки тканей, вулканизации резины, пережигания при опрессовке;

при намотке звуковых катушек наблюдается сползание витков из-за недополимеризации клеев при нарушении режимов сушки, несоответствие омического сопротивления (разброс диаметра провода), несоответствие числа витков, эллипсность каркасов, возникающая при передаче катушек на сушку и на конвейер сборки без оправок;

при сборке магнитных цепей нарушаются размеры зазоров за счет несоблюдения размеров керна, фланцев,, полюсных наконечников; отмечается недомагничивание, что особенно часто встречается для ГГ с большими размерами магнитных цепей из-за несоответствия размеров намагничивающих установок; наличие пыли или стружек в зазоре (одна из основных причин брака по дребезгу) и недостаточная прочность клеевых соединений (несоблюдение параллельности поверхности деталей, несоблюдение режимов сушки);

при сборке подвижной системы наблюдается перекос при посадке шайбы, что может иметь место при сборке на механизированных приспособлениях и полуавтоматах; слишком глубокая или наоборот слишком мелкая посадка звуковой катушки, что снижает уровень звукового давления и увеличивает нелинейные искажения; недостаточная прочность клеевых соединений и т. д.; при общей сборке громкоговорителя - неправильная посадка диффузора, слишком сильное натяжение выводов, плохая проклейка выводов по диффузору и секторов. Естественно, что автоматизация производства снижает вероятность вышеуказанных нарушений технологического процесса, а следовательно, и процент брака. Однако значительное число типов ГГ продолжает выпускаться на полуавтоматизированных и механизированных производствах, потому контроль за соблюдением всех параметров технологического процесса является чрезвычайно важным. Кроме того, автоматизация процесса производства ГГ открывает новые возможности в создании автоматизированного контроля, и управления всеми технологическими процессами и гибкой перестройки режимов работы оборудования с помощью ЭВМ.

Контрольные испытания серийно выпускаемых громкоговорителей. Наряду с входным контролем материалов и деталей, используемых при производстве ГГ, и пооперационным контролем технологического процесса и параметров узлов (градуса помола, температуры и давления прессования, массы и резонансной частоты диффузоров и т. д.), все серийно выпускаемые громкоговорители подвергаются выходному контролю. В настоящее время предприятие-изготовитель проводит приемо-сдаточные испытания, периодические и типовые испытания и испытания на безотказность работы (надежность). Объем испытаний и их методы устанавливаются ОСТ 4.383.001-85 и техническими условиями на конкретный тип громкоговорителя. Приемо-сдаточные испытания включают в себя сплошной контроль, проводимый прямо в сборочных цехах, выборочный контроль - в измерительных лабораториях. При сплошном контроле 100% готовой продукции проверяются визуально на соответствие утвержденному образцу по внешнему виду, а также на отсутствие дребезжания, соответствия резонансной частоты и уровня среднего звукового давления значениям, заданным в технических условиях. Испытания по последним трем параметрам производятся с помощью цеховой измерительной установки УЦИГ-3. Для измерений ГГ устанавливается на отражательную доску акустического бокса, представляющего собой заглушённую камеру малого объема с установленным внутри микрофоном.

При выборочном контроле ГГ, прошедшие сплошной контроль, проверяются на соответствие требованиям по неравномерности частотной характеристики, уровню характеристической чувствительности, частоте основного резонанса, номинальному электрическому сопротивлению. При этом производится запись амплитудно-частотных характеристик звукового давления и модуля полного электрического сопротивления (методика измерений изложена в гл. 2). Если при испытаниях обнаруживается несоответствие требованиям стандарта и ТУ, проводится испытание удвоенной партии. Анализ статистического распределения разброса выходных параметров серийно выпускаемых громкоговорителей показывает их тесную корреляцию с уровнем автоматизации производства. На рис. 4.29 приведены разбросы для амплитудно-частотных характеристик одного и того же типа ГГ, изготовленного на механизированном и почти полностью автоматизированном производствах. Как следует из полученных данных, повышение уровня автоматизации существенно снижает величину разбросов всех параметров (уровня звукового давления, резонансной частоты, неравномерности и др.), что является важнейшим резервом уменьшения материалоемкости громкоговорителей (за счет снижения производственных запасов) и улучшения стабильности параметров акустических систем и другой аппаратуры, собранной на этих громкоговорителях. Кроме приемо-сдаточных испытаний серийные ГГ подвергаются один раз в год периодическим испытаниям (не менее пяти штук): проверке на соответствие всем требованиям стандартов и технических условий. Основные параметры, подлежащие проверке, следующие: номинальный диапазон частот, максимальная (шумовая) мощность, номинальное электрическое сопротивление, частота основного резонанса, уровень характеристической чувствительности, неравномерность частотной характеристики, максимальная кратковременная мощность, номинальное среднее звуковое давление, максимальная долговременная мощность, номинальное среднее звуковое давление, суммарный коэффициент гармоник при мощности, соответствующей номинальному звуковому давлению, максимальная синусоидальная мощность, рабочая мощность, а также механическая и климатическая стабильность. Методика измерения и проверки этих параметров приведена в гл. 2. При серийном производстве не реже одного раза в год производятся испытания ГГ на безотказность (надежность) работы. При изменении конструкции, материалов и технологических процессов изготовления ГГ проводятся типовые испытания, программа которых определяется изготовителем в каждом конкретном случае. После завершения приемо-сдаточных испытаний готовые ГГ поступают в цех упаковки и на склад готовой продукции, на этом технологический цикл их изготовления заканчивается.

Рис. 4.29. Амплитудно-частотные характеристики серийных громкоговорителей на механизированных приспособлениях (а) и автоматизированных линиях (б)

Подводя итоги результатам анализа параметров технологических процессов изготовления ГГ и их влияния на электроакустические характеристики, следует отметить, что возможности совершенствования материалов и технологии производства далеко не исчерпаны и являются основным резервом в улучшении качества звучания и объективных характеристик электродинамических громкоговорителей.

© RATELI.RU, 2010-2020

При использовании материалов сайта активной гиперссылки обязательна:

http://rateli.ru/ 'Радиотехника'

При использовании материалов сайта активной гиперссылки обязательна:

http://rateli.ru/ 'Радиотехника'